目次

「もし超硬合金でパターを作ったら」

展示会に向けたアイデアが出なくて悩んでいた頃ふと表題の「超硬合金パター」のアイデアが思い浮かびました。

今回は超硬合金パターが出来るまでのプロセスを書いて行きたいと思います。

材料

パターの材質は一般的にはSUS303やSUS304が使用されています。

超硬合金との比重や硬さを比較すると下記の表の用になります。

| 比重 | 硬さ(ビッカース硬さ) | |

| SUS | 約7.9 | 約300 |

| 超硬合金 | 約14.7 | 約2000 |

ボールやクラブのちょっとしたスペックの違いでゴルフの打感はかなり変わると言われています。

7倍も硬かったら一体どんな打感になるのか…

でも超硬合金は切削することのできないほどの硬さを誇ります。

おそらく製作にはとんでもない時間やコストが掛かるはずです。。。

そんなところからプロジェクトがスタートしました^^

超硬パター設計

パター形状の選定

まずは加工する形状を決めなくてはなりません。

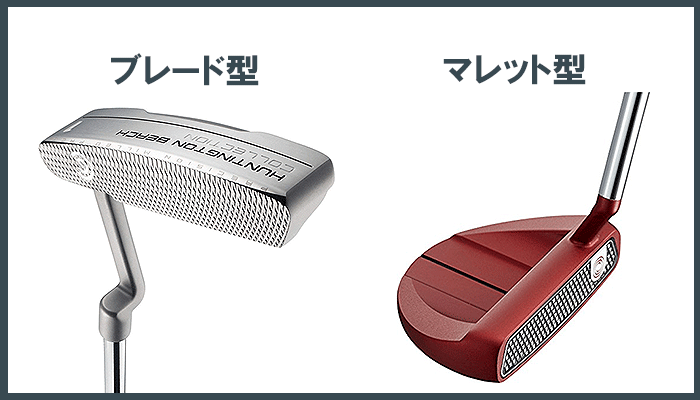

パター形状は大きく分ければブレード型とマレット型に大別されます。

その中にもさらに様々な形状がありますので形状選定はとても悩ましいです。

その中にもさらに様々な形状がありますので形状選定はとても悩ましいです。

とりあえずゴルフパートナーさんへ中古クラブを見に行き現物を見ながら決めることにしました。

見立てのポイントは

- 作りやすそうかどうか

- 作れたらかっこいいか

そこで目に止まったのがオデッセイの#5でした。

お値段も数千円でしたのでこちらの形状にサクッと決定!

お値段も数千円でしたのでこちらの形状にサクッと決定!

購入時点でシャフトからヘッドを抜いてもらったのは初めてでした(笑)

3DCADを使ったモデリング

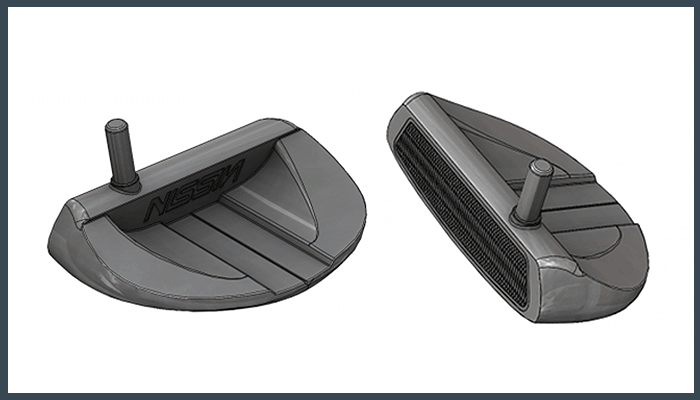

SolidWorksと言う3DCADソフトを使い、外したヘッドに近い形状にモデリングを行います。

普段設計するものとはかなり毛色が違うので苦労しました。

フェースにはミーリング溝、背面には弊社のロゴを入れ、カッコ良いモデリングができました^^

フェースにはミーリング溝、背面には弊社のロゴを入れ、カッコ良いモデリングができました^^

超硬パター製造

さて準備が整いましたのでいよいよ製造していきます!

超硬合金素材の発注

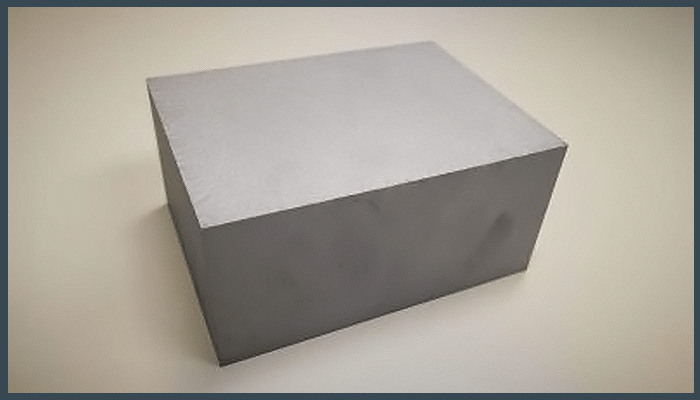

まずは超硬合金の素材を用意しなくてはなりません。

今回はブロック状態から切り出して加工をすることにしました。

とてもお高い素材なのでこの塊から一部しか使わないなんてもったいないのですが、

とてもお高い素材なのでこの塊から一部しか使わないなんてもったいないのですが、

加工する際に掴む部分が必要ですのでどうしてもオーバーサイズになってしまうんです…

重いし何より金額が高い…

万が一失敗してしまった時に備えて、

こちらの材料からなら2つ分のヘッドが作れるようにしてあります。

研磨工程

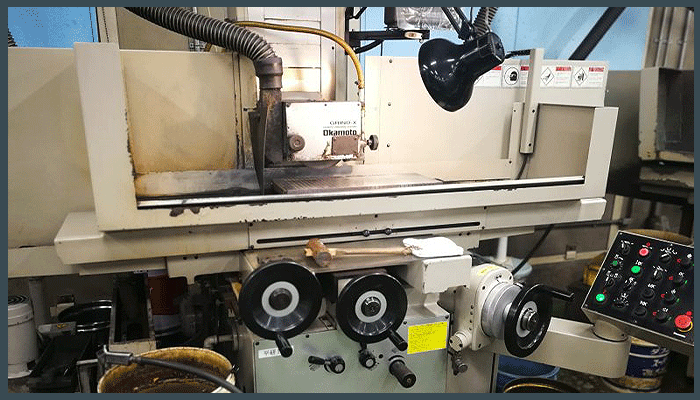

平面研削盤を使って研磨し直角平行を出します。

超硬合金はとてもとても硬い素材ですので研磨も一筋縄では行きません。

超硬合金はとてもとても硬い素材ですので研磨も一筋縄では行きません。

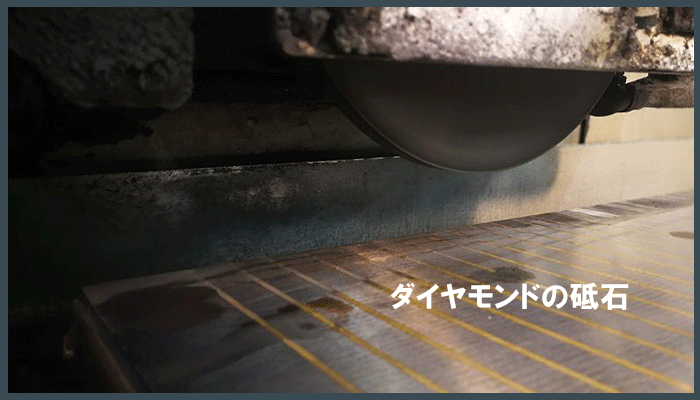

研磨に使用する砥石もダイヤモンドを使います!

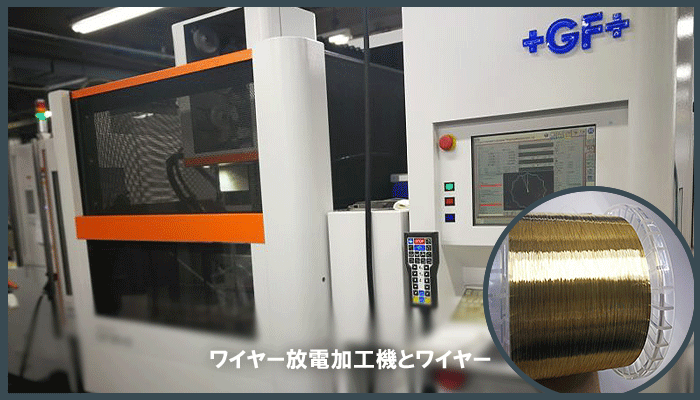

綺麗な直方体となった超硬合金素材からワイヤー放電加工機で大枠のパター形状を切り取っていきます。

直径0.2ミリのこちらのワイヤー線をスイス製のワイヤー放電加工機にセットします。

加工データをプログラムして加工をスタート!

加工データをプログラムして加工をスタート!ただワイヤー放電加工機はとてもゆっくりなスピードでじわじわとしか加工出来ません。。。

加工時間は約12時間も掛かってしまいましたが、

無事電気の力で切り出す事に成功しました!

型彫り放電加工機用の電極加工

次はフェースの裏側の彫り込み部分と弊社ロゴの加工です。

次はフェースの裏側の彫り込み部分と弊社ロゴの加工です。

こちらの加工は型彫り放電加工機で行います。

機械の名前からイメージ出来るとは思いますが、

またまた電気の力の出番です!

型彫り放電加工機はワイヤー放電加工機のように市販のワイヤー線は使えません。

そのため、それぞれの形状に合った電極を別途加工して用意しなければなりません。

今回電極の加工に用いるのはスイス製の5軸マシニングセンターMiklon HSM200ULP。

CAMと呼ばれる専用ソフトを用いて、

3Dデータから加工データを作成しマシニングセンターへ加工データを送り、加工を行います。

実際に出来た電極がこちらの写真。

使用済みなのでちょっと黒ずんでいますが、削りたての時はピッカピカなんです!

使用済みなのでちょっと黒ずんでいますが、削りたての時はピッカピカなんです!加工時間はざっくり1本で5時間…

電極は消耗してしまうのでこちらを2本作らなくてはならないんです…(笑)

型彫り放電加工でのフェース裏側の加工

電極も完成しいよいよ型彫り放電加工機での放電加工です。

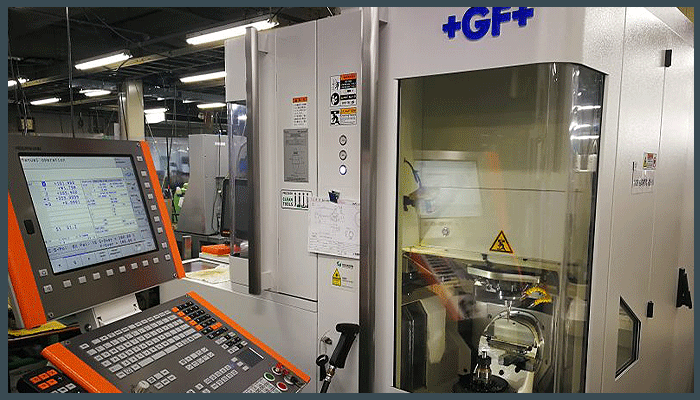

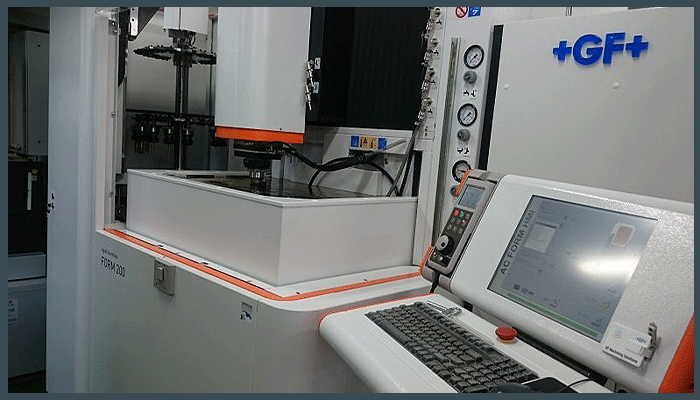

加工を行うのはこちらのスイス製型彫り放電加工機FORM200です。

これが本当に時間が掛かるんです!!

これが本当に時間が掛かるんです!!

加工時間は2本の電極で約70時間!!!

気が遠くなるような時間、機械に載っかっていました(汗)

型彫り放電加工機はジワジワしか加工出来ないんです…

加工シーンが弊社Twitterに紹介されてましたのでご紹介致します^^

型彫り放電加工の「加工してる感」を感じない控えめなところが好き(*´∀`) pic.twitter.com/Gz5XOnRB7L

— 🌷🐞ニッシン・パーテクチュアル株式会社【公式】🍡🌸 (@nissinseiki1973) September 15, 2020

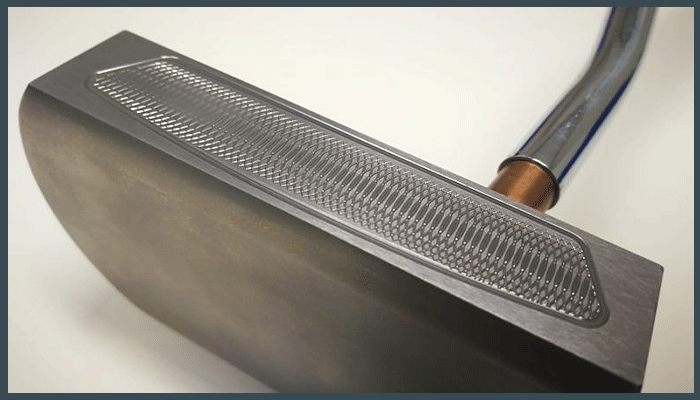

フェース面へのミーリング加工

超硬合金パターの製作もいよいよ佳境に入って参りました!

三菱重工のマシニングセンターμV1でミーリング加工を行います。

たびたびご説明しているように超硬合金はとにかく硬いです。

たびたびご説明しているように超硬合金はとにかく硬いです。

ミーリングする為にはスペシャルな工具を使わなくてはなりません。

そこで今回ご用意したのがこちら!

特殊な切削用超硬合金にさらにダイヤモンドコーティングを施した日進工具さんとユニオンツールさんのスペシャルな工具です!

特殊な切削用超硬合金にさらにダイヤモンドコーティングを施した日進工具さんとユニオンツールさんのスペシャルな工具です!

刃物の直径は0.2ミリと0.4ミリ!

写真でもわかるようにとにかくめちゃめちゃ細いです!

電極作製と同様に専用のソフトで加工データを作り加工を行いました。

加工時間は約10時間!!

このプロジェクトに時間がかかり過ぎて本業(金型製造)がだいぶ圧迫されて来ました(汗)

手磨き

先進の工作機械を惜しげもなく使っても、最後の最後は人の手作業が必要になります。

普段磨きなれているものとは形状が全然違いますので中々苦戦しました(汗)

普段磨きなれているものとは形状が全然違いますので中々苦戦しました(汗)

まとめ

やっと完成!!

となり意気揚々とゴルフショップへ行きましたがなんとライ角が合いません(^_^;)

緊急で下写真にある部分のアダプターを設計製作しやっと形になりました…

最終的なスペックは

最終的なスペックは

| ライ角/度 | ロフト角/度 | 総重量/g | ヘッド重量/g |

| 71.5 | 3.0 | 783.8 | 553 |

となりました。

組んで頂いたり、計測して頂いたり、ご協力頂いたゴルフ5春日部店の千葉さん本当にありがとうございました。

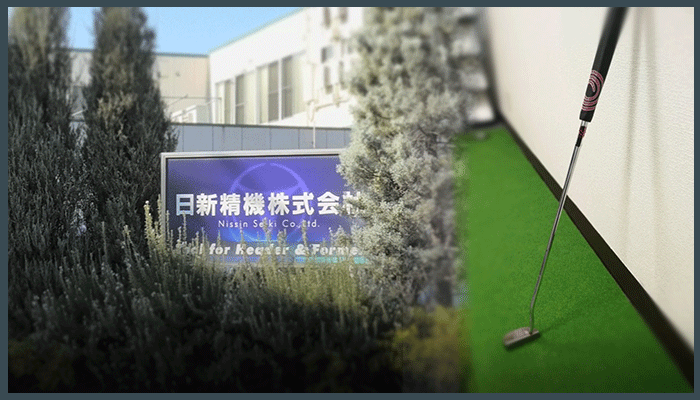

展示会でも沢山の方々に楽しんで頂けました^^

おそらく世界で一番重く、世界で一番硬いパターの打感はどうなんでしょうか!?

と言っても、打感の感じ方は人それぞれですのでこちらでは伏せておきます(笑)

弊社の応接室に常備してありますのでお気軽に打感を体感しに来てくださいね(^_-)-☆

以上となります!

こんどは何を作ってみようかなぁ〜(*´∀`)