パーツフォーマー部品の成形について考えてみました

ヘッダーにより切削から冷間圧造+転造へねじブランクの製造方法が発展し生産性が飛躍的に高まりました。現在はシンプルなねじ類だけでなく、多段式パーツフォーマーを用いて自動車パーツやねじ付きの部品を生産するようになっています。塑性加工を用いてのパーツ成型は生産性や品質、強度などが高い為、需要が増加傾向にあります。特にコストダウン要求が厳しい昨今では圧造で出来る限りの成形を実現し、2次加工をできる限り少なくするニアネットシェイプが必然となっています。この実現には技術的にかなり難しく業界全体で大きな課題となっています。その難しさの要因は、1・素材条件、2・成型工法、3・金型など多岐に渡ります。

機械メーカー、圧造メーカー、素材メーカー、金型メーカーなど関係者が協力して問題解決をしていく事が今後は求められていくと考えます。

目次

1・素材について

冷間加工に使われる素材はごく少数の塑性加工が可能な素材だけでしたが、近年その素材の範囲が大きく広がり難成形材のベアリング鋼(SUJ2)も超球状化焼鈍を施しパーツフォーマーにて成形することにより、ミニュチュアベアリングなども圧造されるようになりました。また、後加工の切削仕上げを出来るだけ簡単にするために鉛を含有した鉛快削鋼まで成型されています。難成形品の中で特に深穴あけや割れが起こり易い形状の製品、カップ状製品で底厚の薄い製品などの成形に素材メーカーとの協力も必要になってきます。最近の事例としてはコバールなどの難成形の事例もあります。ほかにも使用目的に合わせて銅や真鍮などの非鉄・SUS・ニッケル合金など冷間圧造用の新素材として様々な材種が日々開発されています。

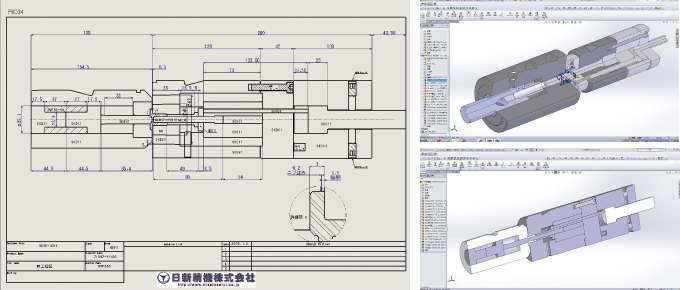

2・工程の検討

多段式パーツフォーマーでは工程数が多くなる程、成形法を高精度にするための工夫が色々できます。昨今の複雑な高精度部品は後加工が必要なことが非常に多いですので、後加工が効率よく出来る成形形状を目指す事が必要です。

全体で効率を良くするにはどのような成形方法が考えられるでしょうか。

- 後工程をワンチャックで出来るようにし切削仕上げする時の工程数を減らす。

- 後加工での取り代が出来る限り少ない圧造形状を目指す

- 金型の寿命をカバーするために圧造荷重のバランスを考慮する

- フィンガー搬送に問題がないか考慮する

- PKO、DKOストロークは足りているか?

- ダイスやパンチ長さは足りているか?

などなど様々な事を考慮することが必要です。

最近では切断面を研削したブランクを中間焼鈍を施し機械に再投入するリフィーダー方式や多段パーツフォーマー内での横穴加工など様々な成形方法が開発されています。

今後はサーボモーター機もパーツフォーマーの選択肢に加わりより幅広い成形の可能性が広がっていくことでしょう。

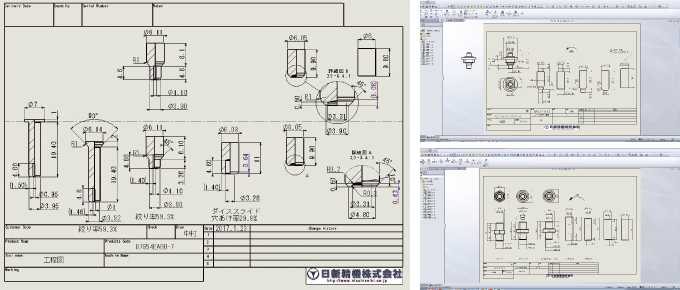

3・金型の設計

工程の設計が出来たら次は金型の設計が必要となります。

金型設計で考える大きな点は

・金型構成

圧入代、クリアランス、金型分割方式など

・金型素材の選定

超硬、ハイス鋼、粉末ハイス鋼、ダイス鋼など

が上げられます。

金型素材選定にはPVDやCVDなどの検討が必要になることもあります。

様々な成形メーカー、金型メーカーで多種多様な文化があり、

絶対的な手法がないところが難しいところでもあり、各社のノウハウでもある部分かと思います。

4・切断

切断は多段パーツフォーマー加工においてもとても大きなテーマにです。長い時間をかけて色々な方法が試されてきましたがこちらも絶対的な手法は存在せず、こちらも各社・各オペレーターのノウハウな部分が大きいのです。

ポイントとしては,

・材料矯正

・速い切断スピード

・材料とクイルのクリアランス

・材料とカッターのクリアランス

・クイルとカッターの距離

・クイルやカッターの逃しの有無やその形状

・クイルやカッターの刃部仕上がり

などが上げられると思います。

これらをパーツフォーマーと素材に合わせて最適化していかなくてはなりません。

シンプルですが奥深く重要な工程です。

5・まとめ

パーツフォーマで部品成形についてとりとめもなく書いてみましたが、最も大事なことは人材育成だ思います。働き方改革を進めながら技術革新に対応する人材をどのように育成出来るかが各企業のキーになってくるでしょう。これから益々進む高齢化・AI化・EV化などの大きな変化に対し、金型屋としてどうのように対応していくかを皆様と共に考え精一杯お手伝いしたいと思います。