マシナブルセラミックスは、その加工性と優れた特性により、多くの工業用途で利用される重要な材料です。本記事では、マシナブルセラミックスの基本的な特性と、レーザー加工、マシニング加工、放電加工といった高精度な加工方法について詳しく解説します。それぞれの加工方法の特徴、利点、用途を理解し、最適な加工方法を選択するための参考にしてください。

目次

基本的な性質

- 化学組成: セラミックスによって異なる(窒化ケイ素、窒化アルミニウム、ガラスセラミックスなど)

- モース硬度: 4-5(種類による)

- 融点: 一般的に1,200℃〜1,800℃の範囲

- 密度: 2.5-3.0 g/cm³(種類による)

- 結晶構造: 結晶性またはアモルファス

特徴

- 加工性: 通常の金属加工機械で加工可能

- 高耐熱性: 高温に耐える材料が多い

- 電気絶縁性: 優れた絶縁特性を持つ

- 耐化学性: 多くの化学物質に対する耐性がある

- 軽量: 高い強度を保ちながらも軽量

用途

- 電子機器: 絶縁体や基板として使用されます。

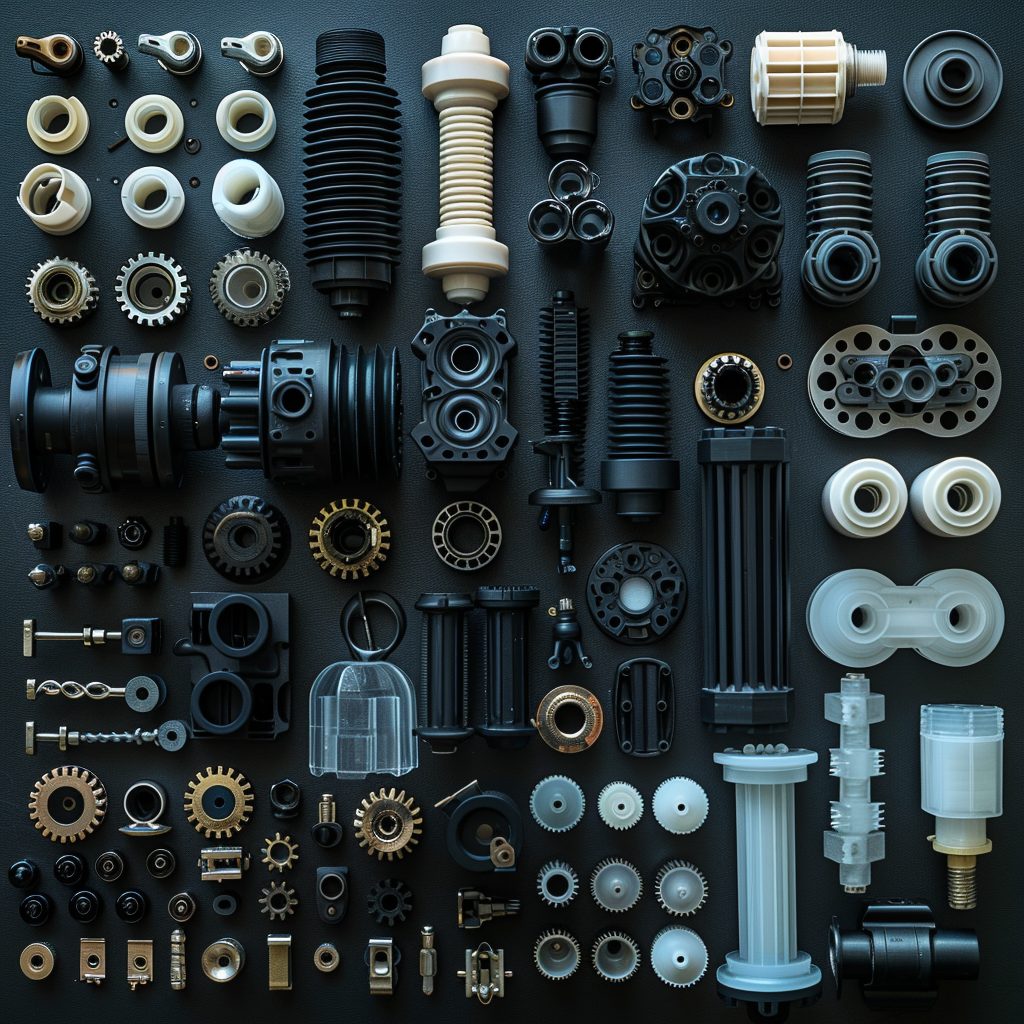

- 機械部品: 高精度な機械部品として利用されます。

- 医療機器: 高度な生体適合性を持つ部品に使用されます。

- 光学用途: レンズやミラーなどの光学部品に利用されます。

- エネルギー産業: 発電装置や燃料電池の部品として使用されます。

マシナブルセラミックスの加工方法

レーザー加工

特徴

- 高精度: 微細なパターンや複雑な形状を高精度で加工できます。

- 非接触: 工具の摩耗がなく、材料に直接触れないため、非常にクリーンな加工が可能です。

- 高速: 高速で加工でき、生産性が高いです。

用途

- 切断: 薄膜やウェーハの切断に使用されます。

- 穴あけ: 微細な穴を高精度で開けることができます。

- 表面加工: 表面のテクスチャリングやマーキングに利用されます。

マシニング加工

特徴

- 高精度: CNC制御により、非常に高い精度で加工が可能です。

- 多用途: フライス盤や旋盤など、多様なマシニング機械でさまざまな加工ができます。

- 柔軟性: プログラムを変更することで異なる形状やサイズに対応できます。

用途

- プロトタイプ作成: 新製品の試作やデザイン検証に使用されます。

- 部品製造: 機械部品や精密機器の部品製造に利用されます。

- 金型製作: プラスチックや金属の射出成形用金型の製作にも使用されます。

放電加工

特徴

- 高硬度材料対応: マシナブルセラミックスのような硬い材料でも加工可能です。

- 複雑形状対応: 非常に複雑な形状や微細加工に適しています。

- 精度: 非常に高い加工精度を持ちます。

用途

- 微細加工: 微細な穴や溝の加工に利用されます。

- 金型加工: 高硬度の金型材料の加工に適しています。

- 部品加工: 精密な機械部品の製作に使用されます。

各加工方法の比較

| 加工方法 | 特徴 | 利点 | 欠点 |

|---|---|---|---|

| レーザー加工 | 高精度、非接触、高速 | 摩耗なし、クリーンな加工 | 厚い材料の加工が難しい |

| マシニング加工 | 高精度、多用途、柔軟性 | 多様な形状の加工が可能 | 工具の摩耗がある |

| 放電加工 | 高硬度材料対応、複雑形状対応、高精度 | 難削材の加工が可能 | 加工速度が遅い場合がある |

これらの加工方法を組み合わせることで、マシナブルセラミックスを含むさまざまな材料に対して効率的かつ高精度な加工を行うことができます。具体的な用途や要求に応じて最適な加工方法を選択することが重要です。

ニッシン・パーテクチュアル株式会社

ニッシン・パーテクチュアル株式会社代表取締役社長 中村稔

金型関連のものづくりに20年従事し、会社の社長としてリーダーシップを発揮。金型工業会と微細加工工業会にも所属し、業界内での技術革新とネットワーキングに積極的に取り組む。高い専門知識と経験を生かし、業界の発展に貢献しております。

詳細プロフィールは⇒こちら