私たちのサービスの特長

- 超高精度加工

フェムト秒のパルス幅による非熱高精度加工で、最も繊細なデザインも正確に再現。 - 多種類材種への対応

IRとGR2つのレーザー波長を扱えることで、幅広い材料に対応し、多様な製品のニーズに応えます。 - 柔軟な生産性

小ロットから大ロットまで、様々な生産規模に対応可能です。 - 品質保証

厳格な品質管理基準を遵守し、一貫した高品質をお約束します。 - 5軸加工対応

日本では数少ない5軸フェムト秒レーザー加工機を保有しています。 - デザイン対応

プロダクトデザインからテクスチャデザインまで幅広いデザイン対応が可能です。

お客様に選ばれる理由

- 機械加工のプロフェッショナル

フェムト秒レーザー加工だけでなく金型製造で培った幅広いものづくりの知識と経験があります。 - 迅速な対応

お客様の状況に合わせ、柔軟に短納期対応を行ってます。 - コストパフォーマンス

フェムト秒レーザー加工機はとても高価な工作機械です。購入するよりも弊社を外注化することでコストを抑えられます。

ニッシン・パーテクチュアル株式会社では、お客様の具体的な要求に応じて、プロジェクトの初期段階から最終納品まで一貫したサポートを提供します。

新しいプロジェクトにフェムト秒レーザー加工の利点を活かしたいとお考えの方は、ぜひ当社にご相談ください。私たちはお客様のビジョンを現実に変えるお手伝いをいたします。

目次

フェムト秒レーザーの用途は?

フェムト秒レーザーは製造業において、その高精度と熱影響の少ない特性を活かした多岐にわたる用途で使用されています。以下は、製造業でのフェムト秒レーザーの主な用途のいくつかです。

1. マイクロ加工

フェムト秒レーザーは、非常に細かいディテールが必要なマイクロスケールの加工に適しています。電子部品、医療器具、精密機械部品など、微細なパターンや複雑な形状を持つ製品の製造に使用されます。たとえば、半導体やマイクロチップのパターニング、穴あけ、カットに利用されます。

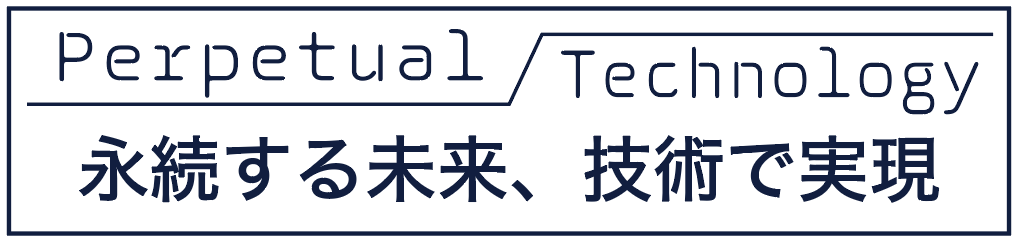

様々な形状が加工されたSUSサンプルプレート(プレートサイズは50㍉角)

2. 材料の表面改質

フェムト秒レーザーを使用して材料の表面に微細なテクスチャーやパターンを施すことで、材料の特性を改善することができます。例えば、金属の摩擦特性を変化させたり、光学素材の反射率を調整したりするために使用されます。また、生体適合性を高めるために医療用インプラントの表面を加工する場合もあります。

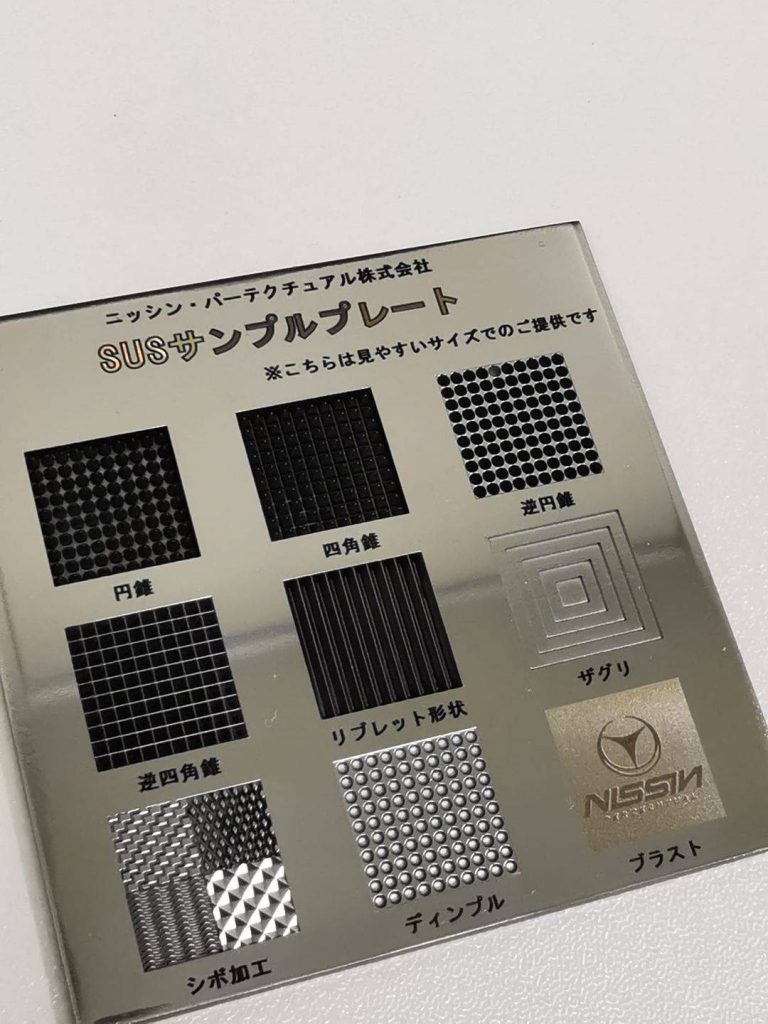

SUS304材に構造色を施した事例(φ25㍉)

3. 細孔加工

フェムト秒レーザーは、非常に小さくて正確な穴を材料に開ける能力があります。これは、フィルター、ノズル、または微細流体デバイスなどの製造に有用です。特に、直径が数マイクロメートルから数百マイクロメートルの範囲の穴を精密に加工する必要がある場合に重宝されます。

通常なら焦げてしまう木材への抜き加工事例。1文字1㍉程度の大きさです。

4. 切断と彫刻

フェムト秒レーザーは、ガラス、金属、セラミック、プラスチックなど様々な材料を精密に切断するのに使用されます。また、精密な彫刻やマーキングのアプリケーションにも適しており、製品のトレーサビリティやカスタマイズが求められる場面で利用されます。

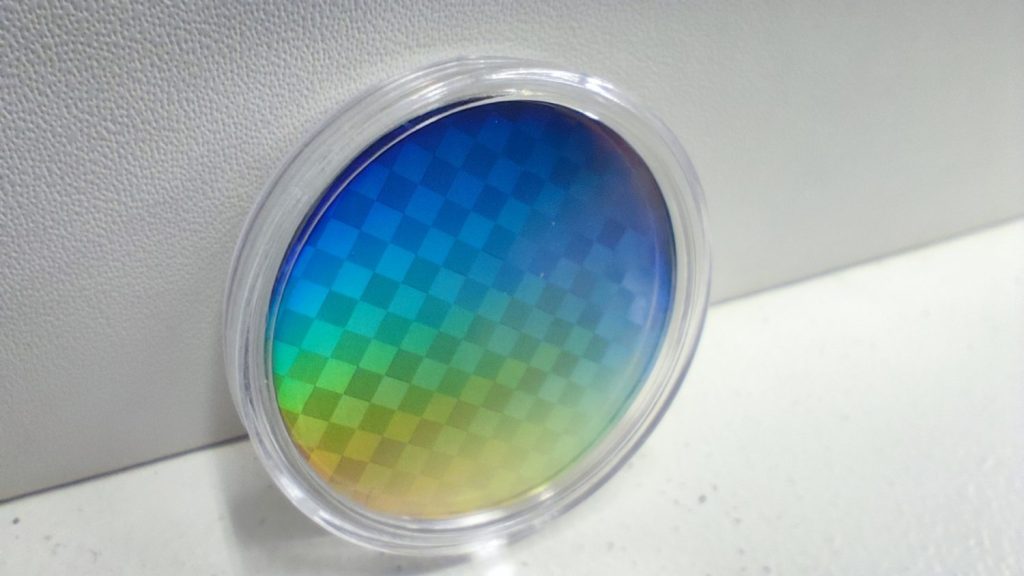

超硬合金への微細彫刻事例(14㍉角)

これらの用途は、フェムト秒レーザーが製造業においてどのように価値を提供するかを示しています。特に高い精度が求められる産業や、熱影響を極力避けたい細かな加工が必要な場面でその能力が発揮されます。

フェムト秒レーザーのメリット・デメリット

フェムト秒レーザーは、非常に短いパルス幅を持つレーザーで、1フェムト秒は10のマイナス15乗秒です。この特性により、非常に精密な加工が可能であり、医療、製造、科学研究など多岐にわたる分野で利用されています。以下にフェムト秒レーザーの主なメリットとデメリットをまとめました。

メリット

- 高精度加工

フェムト秒レーザーは非常に短いパルスを発するため、加工する材料への熱影響が非常に少なく、精密な加工が可能です。これにより、材料の損傷を最小限に抑えながら、複雑な形状や微細なパターンを加工することができます。 - 非接触加工

レーザー加工は非接触式であるため、加工物を物理的に触れることなく作業を行うことができます。これにより、デリケートな材料や精密な部品を損傷するリスクを減らすことができます。 - 多様な材料への適用性

フェムト秒レーザーは、金属、プラスチック、セラミックス、生体材料など、様々な種類の材料に適用可能です。これにより、異なる材料を使った複雑な製品の一貫した加工が可能になります。 - クリーンな加工

熱影響ゾーンが非常に小さいため、加工後のクリーニングプロセスが簡略化され、加工面の仕上がりが非常にクリーンです。

デメリット

- 高コスト

フェムト秒レーザー装置は非常に高価で、初期投資や維持費用が大きくなります。小規模な工場やスタートアップにとっては、購入や運用が経済的に負担になることがあります。 - 技術的な専門知識が必要

フェムト秒レーザーの操作や最適な加工条件の設定には、専門的な知識が必要です。適切なトレーニングと経験がないと、機械の能力を最大限に活用することが難しいです。 - 加工速度の問題

高精度加工を実現するためには、加工速度が遅くなることがあります。大量生産には向かない場合があり、生産効率が要求される場合には不利になることがあります。

これらのメリットとデメリットを理解することで、フェムト秒レーザーが製造プロセスに適しているかどうかを評価するのに役立ちます。

フェムト秒レーザーとピコ秒レーザーの違い

ピコ秒レーザーとフェムト秒レーザーはどちらも極めて短いパルス幅を持つレーザーですが、それぞれに異なる特性と適用範囲があります。以下に主な違いを詳しく説明します。

パルス幅

- ピコ秒レーザー:パルス幅がピコ秒単位(10のマイナス12乗秒)です。

- フェムト秒レーザー:パルス幅がフェムト秒単位(10のマイナス15乗秒)です。

フェムト秒レーザーのパルス幅はピコ秒レーザーよりも短く、これがさまざまな物理的な影響に大きく作用します。

熱影響

- ピコ秒レーザー:加工中に生じる熱影響が少ないとされますが、フェムト秒レーザーと比較するとわずかに大きいです。

- フェムト秒レーザー:非常に短いパルスのため、加工面の熱影響が非常に小さく、ほぼ無熱影響とされることが多いです。

これにより、フェムト秒レーザーは特に熱に敏感な材料や非常に精密な加工が必要なアプリケーションに適しています。

加工精度

- ピコ秒レーザー:非常に高い精度で加工が可能ですが、フェムト秒レーザーに比べると加工面に微細な熱影響や機械的影響が残ることがあります。

- フェムト秒レーザー:熱影響がほとんどないため、より精密な加工が可能で、材料の損傷を最小限に抑えることができます。

用途

- ピコ秒レーザー:一般的な産業用レーザー加工、マーキング、切断、微細加工などに広く使用されています。コストが比較的低く、多くの産業での汎用性があります。

- フェムト秒レーザー:非常に精密な加工が求められる医療機器の製造、ナノ加工、生体材料の加工、複雑な3D構造の製造など、特殊な用途に特化しています。

コスト

- ピコ秒レーザー:フェムト秒レーザーに比べると設備のコストが低めです。

- フェムト秒レーザー:非常に高価で、導入と維持に高いコストがかかります。

これらの違いから、使用するレーザーの選択は加工する材料の性質、必要な精度、経済性などの要因を考慮して決定されます。各レーザータイプの利点と制限を理解することで、適切な技術選択が可能になります。

フェムト秒レーザー加工で未来を切り開く、ニッシン・パーテクチュアル株式会社!最先端の技術を駆使して、あなたの挑戦を現実のものに変えます。私たちはただの加工業者ではなく、あなたのビジョンを形にするパートナーです!熱意と技術で、一緒に革新的な未来を創造しましょう!

ニッシン・パーテクチュアル株式会社

ニッシン・パーテクチュアル株式会社代表取締役社長 中村稔

詳細プロフィールは⇒こちら