冷間鍛造・冷間圧造パンチの寿命が1.5倍以上に!コストダウンを実現する新技術『HNP処理』

「冷間鍛造や冷間圧造パンチの寿命を、もっと延ばせないだろうか?」

「度重なる工具交換のコストと手間を、なんとか削減したい…」

技術者の悩みは尽きません。

冷間鍛造や冷間圧造の第一線でご活躍される皆様なら、一度はこのような課題に直面したことがあるのではないでしょうか。

私たちニッシン・パーテクチュアル株式会社は、長年培ってきた金型設計製造の知見と、最新のフェムト秒レーザー技術を融合させ、その課題を解決する画期的な新技術『HNP処理』を開発いたしました。(特許第774560号)

今回は、皆様のパンチ運用コストの削減と生産性向上に大きく貢献する、この『HNP処理』の驚くべき効果をご紹介します。

HNP処理とは?―特許取得済みの革新的表面改質技術

HNP処理とは、冷間鍛造パンチの表面に極めて微細な凹み(マイクロディンプル)を無数に形成する、当社独自の表面改質技術です。特許第7745860号を取得した、確かな技術です。

特筆すべきは、この微細な加工により、既存のコーティング被膜を維持したまま処理が可能な点です。つまり、現在ご使用中のパンチの性能を、さらに引き上げることができるのです。

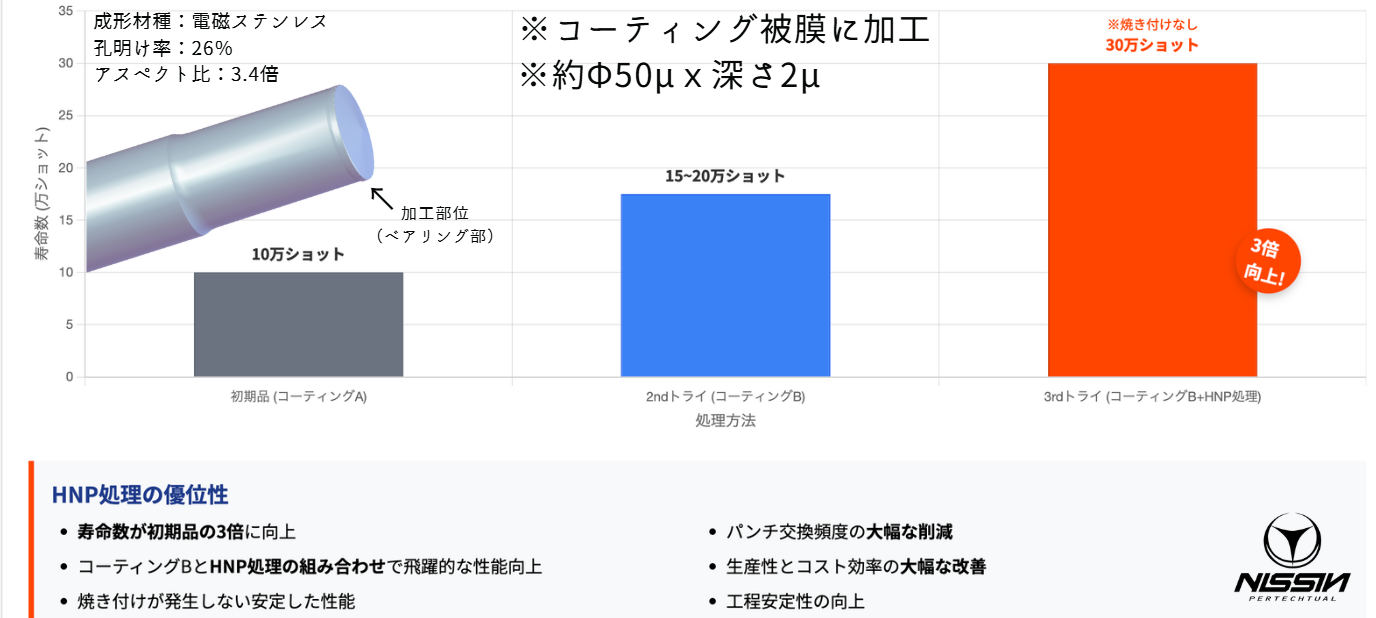

直径50μm、深さ2μmのマイクロディンプルが生む効果

HNP処理で形成されるマイクロディンプルは、直径約50μm、深さ約2μmという精密なサイズ。この小さな凹みが、摩擦を劇的に低減し、工具寿命を飛躍的に向上させる鍵となります。

※ベアリング部に見える小さな点が凹みとなっています。

HNP処理がパンチ寿命を延ばす5つのメカニズム

HNP処理によるマイクロディンプルは、単に凹みを形成するだけではありません。下の図のように、摩擦の低減を起点に最終的には環境負荷の低減に至るまで、様々な好影響が連鎖的に発生します。

冷間鍛造・冷間圧造は常に摩擦との戦いですよね。

①摩擦係数を劇的に低減―界面を変える

- 摩擦係数の劇的な低減: 接触面の低下により確実に摩擦係数が低減します。

- 潤滑油をがっちり保持: ディンプルが油だまり(リザーバー)となり、打撃時の圧力で潤滑油を界面に再供給(マイクロポンプ作用)。低粘度油でも安定した潤滑を実現します。

②成形荷重を5〜10%削減―熱・応力を下げる

- 成形荷重の低下: シミュレーションでは5〜10%の荷重低下が確認されています。

- パンチ先端の温度を抑制: 摩擦低減による荷重低下によりパンチ先端の温度上昇の抑制が推測されます。

- 応力の分散: ディンプル内の油膜がクッションとなり、ピーク応力を緩和します。

③平均1.5〜2倍の寿命向上を実現―工具が長持ち

- 平均1.5倍〜2倍の寿命向上: 当社の実用テストでは、平均して1.5倍から2倍の寿命向上を実現しています。ある実機試験では、最大で2.5〜3倍の寿命延長を達成した例もあります。

- 焼き付き・凝着を抑制: 摩擦と熱が抑えられることで、やっかいな焼付きを防ぎます。

- マイクロスラッジをトラップ: 小さな凹みがマイクロスラッジの「ゴミ溜め」となり、製品への傷付きを防ぎます。

④寸法精度と離型性が向上―製品品質アップ

- 寸法精度の安定: 荷重が減ることでパンチ自体の変異が抑制され成形が安定し寸法ばらつきや成形欠陥が低減します。

- 優れた離型性: ワークのパンチ離れが良くなりKOがスムーズに行えます。自動運転の安定化に貢献します。

⑤省エネ・環境負荷低減―ラインと地球に優しい

- 省エネルギー: 成形荷重が下がることで、成形機への負荷やエネルギー消費を削減できます。

- 環境負荷の低減: 潤滑剤の使用量やミスト排出を削減し、CO2排出や廃油処理コストの削減にも繋がります。

実証データ:難加工材での寿命向上事例

- 抗張力の高い難加工材でも良好な結果を出せました!

ニッシン・パーテクチュアルが選ばれる4つの理由

HNP処理は、単なる表面処理技術ではありません。今までの不可能を可能にした技術です。

異形状パンチにも対応可能

✅ なんと異形状パンチにも加工可能! 複雑な形状のパンチでも、フェムト秒レーザー技術により精密な加工を実現します。

入り組んだ形状でも加工対応可能です!

逃げ部分全体にHNP処理を施した事例となります

実用レベルの価格設定

✅ 実用レベルでの価格提供を実現! 高度な技術でありながら、実際の生産現場で導入しやすい価格帯でご提供します。

既存パンチへの施工も可

✅ 現在ご使用中のパンチにも施工可能! 新規購入の必要なく、お手持ちのパンチの性能を向上させることができます。

専任エンジニアによる丁寧な加工

✅ 専任のエンジニアが一本一本丁寧に加工対応! 長年、多品種少量生産の精密金型づくりで培ってきたノウハウを持つ私たちだからこそ、お客様一人ひとりの状況に合わせた最適なご提案が可能です。

冷間鍛造パンチの高寿命化に向けた、新たな一手として。

皆様のコストダウンと生産性向上のお手伝いをさせてください。

本技術は特許第7745860号の特許技術となります。

ご興味をお持ちいただけましたら、どうぞお気軽にお問い合わせください。

HNP処理による革新的なパンチ寿命向上技術をご紹介させて頂きました。冷間鍛造や冷間圧造の穴あけパンチにおけるコストダウンを実現する当社独自の技術で、お客様の課題解決をサポートいたします。私たちは単なる加工業者ではなく、お客様の製造プロセス最適化を共に実現するパートナーです。開発したHNP処理技術を活用し、コスト効率の向上と品質の両立を目指しましょう!

ニッシン・パーテクチュアル株式会社

ニッシン・パーテクチュアル株式会社代表取締役社長 中村稔

詳細プロフィールは⇒こちら