鍛造の世界の歴史

モノづくりの原点‐鍛造

人間が鉄より先に自然産の金・銀・銅などの金属を使い始めたのが紀元前40世紀頃。

そして紀元前25世紀頃から鉄が用いられるようになったとされています。

銅器時代以降の鍛造技術の進歩はとても速かったようです。

銅器時代からの鍛造史

銅器時代

- 紀元前4000年 日本・縄文時代前期

- 外国・石器による自然産金・銀・銅の冷間自由鍛造(エジプト、メソポタミア)

- 紀元前3500年 日本・縄文時代前期

- 外国・青銅の熱間自由鍛造、板材の製造、木製型の出土(エジプト)

鉄の精錬

- 紀元前2500年 日本・縄文時代前期

- 外国・海綿鉄の鍛練による練鉄製造、熱間鍛接鉄出土(エジプト)

鉄器時代

- 紀元前1500年 日本・縄文時代後期

- 外国・練鉄の浸炭品出土(ギリシャ)

- 紀元前1000年 日本・縄文時代後期

- 外国・ロータリースエージング用金敷の出土(フランス)・エンボシングパンチの出土(中欧)

- 紀元前700年 日本・鍛冶滓と鉄斧頭出土(福岡県)

- 外国・エレクトロン貨幣冷間半密閉型手打ち鍛造品出土(地中海域)

ギリシャ時代

-

- 紀元前300年 日本・弥生時代前期、鋳造青銅たく量産

- 外国・熱間型入れ鍛造された鉄あぶみ出土(オーストリア)

- 黄銅合金

ローマ帝国時代

- 紀元0年 日本・鉄の中、日製武具、工具、農機具鍛造品出土

- 外国・量産鍛造工場、奴隷による脚力ドロップハンマー(ローマ)

- 金貨の圧印

西ローマ帝国滅亡

- 400年 日本・弥生時代後期、国産鉄大刀出土(熊本県)

神聖ローマ帝国

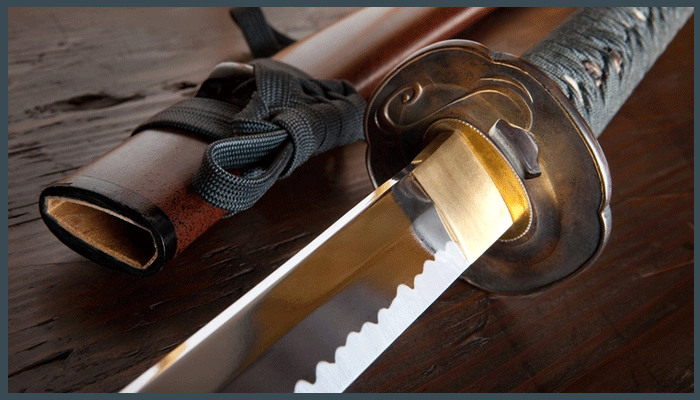

- 800年 日本・日本刀鍛造技術の進歩

- 1300年 外国・人力レバーばね式ドロップハンマー

東ローマ帝国滅亡

- 1400年 日本・日本刀の明国への大量輸出

- 外国・水力カムレバー式ドロップハンマー

- 1500年 日本・種子島に鉄砲伝来とその量産

- 外国・水力カムばね加速式ドロップハンマー

- ルネッサンス

- 1600年 日本・戦国時代、徳川幕府

産業革命

-

- 1800年 外国・蒸気ドロップハンマー、ボトル冷間ヘッディング

- 1850年 日本・蒸気ドロップハンマー輸入

- 外国・スズ、鉛容器人力ねじプレス冷間後方押出し

- 1900年 日本・明治維新、プレス輸入

- 外国・黄銅管冷間前方押出し(アメリカ)

第一次世界大戦

-

- 1920年 外国・アルミ容器のメカプレス冷間後方押出し(アメリカ)

- 1930年 日本・1万t水圧プレス稼働

- 外国・鋼冷間押出し用リン酸塩皮膜法(ドイツ)

第二次世界大戦

- 1950年 日本・鋼薬葵、自転車部品冷間鍛造

- 外国・鋼冷間鍛造の企業化(アメリカ)

- 1960年 日本・鋼製自動車部品冷間鍛造、閉塞鍛造、温間鍛造

- 外国・クロスローリング、溶湯鍛造

- 1970年以降 日本・600tインゴット自由鍛造、ニアネットシェイプ鍛造

- 背圧鍛造、歯車鍛造

- 外国・揺動鍛造、粉末鍛造

社会のニーズに応えてきた鍛造

人類が金属を加工して使用し始めた理由

金・銀・純銅などは装飾品や宗教礼拝物に、青銅や鉄は武器や農耕・狩猟具の製造をするためでした。

軽くて強度を要求される武器作りには鍛造が最も最適であり、鍛造は武器作りによって進化してきたことは歴史的事実です。

金銀コインを鍛造により製造するように応用されたのは紀元前7世紀頃の地中海域で始まったようです。

これは当時は半密閉型による、部分ネットシェイプ鍛造であり、さらに今日でも色々な検討をされている据込み割れまで見ることができます。

日本における鍛造

紀元前7~6世紀に製鉄の始まった中国からの影響で、弥生時代(前2世紀頃)に始まったというのが定説ですが、縄文晩期(紀元前6~紀元前4世紀)にはすでに始まっていたという説もあります。

この鍛造技術は日本刀に応用されて平安時代の8世紀には急速に進歩し、15世紀には明国に合計10万振以上の日本刀を輸出するまでになりました。

この技術が、1543年に到来した種子島火縄銃を10年以内に国産化させることになり、種子島銃の大量生産システムは急速に出来上がり1575年に織田―武田長篠の戦までに、日本は世界一の武器輸出になっていたと言います。

この戦いは、足軽・雑兵の集団が個人中心の武士に勝ったことから、日本社会に集団主義を芽生えさせたとも指摘されています。

鍛造の思いがけない副産物です!

この進んだ日本の鍛造技術はその後、戦国時代も終わりゆっくり生き残ったのですが、徳川の鎖国政策と地理的原因のため西欧の産業革命の影響も少なく、近代化が始まったのは19世紀中頃の明治維新あたりになります。

しかし、この近代化も富国強兵の国策のために軍艦・鉄砲そして後に航空機中心だったので、鍛造技術は一般の研究者・技術者と隔離され偏ったものになりました。

さらに、第二次大戦を機に西欧からほとんど隔絶されたことも、技術の遅れをひどくしました。

戦後の産業復興

次に貿易自由化対抗のために日本の鍛造は、まず欧米の情報と設備を導入してそれらを日本化することによって3度目の急速発展期を迎えました。

その中で社会のニーズに応えて、目覚ましい成果を上げたのは、巨大鍛鋼品と精密冷・温間鍛造品の製造でした。

経済復興の原動力となるエネルギーを効率よく発生するため、電力プラント・オイルタンカー・原子炉など用の鍛造品も重厚長大化しました。

安全性・信頼性を高めるために部品の溶接や組立てをせずに、製品を一体化する傾向も巨大化に拍車をかけました。

そして、1970年以降は1個当たりの重量と品質の点で世界のトップを走り続けました。

世界記録

1993年に600tのインゴットから作られた300tのロータになります。

1955年自転車部品に応用されて以降、1960年に始まった日本の乗用車の大量生産を支え、今の競争力をつけた生産技術のひとつに精密鍛造があります。

これの中心となった鋼の冷・温間鍛造は、日本では1948年までは知られていなかった方法でその進歩は目を見張るものがありました。

こうしてこの製品の量と質は、ドイツ・アメリカ・イギリスなどの国を追い越しました。

ちなみに、日本における熱間大形自由鍛造品(鍛鋼品)の年間の生産量は数十万t、鋼の熱間型鍛造品と冷・温間鍛造(ボルト・ナット・ボール・ローラーを含む)はそれぞれ2百十万t、アルミニウム合金の冷・温間鍛造品は数万tです。

これらは特に自動車生産量によって左右され、また最近のグローバル化によって国外生産に移ってゆく傾向にあります。

化学知識とハイテクを育てた鍛造

自分の力を加えてモノを細工すす原始的鍛造によって、人間は加工されるモノ、加工に使うモノと自分の体について知識を高めていったはずです。

猪と狼が人間に飼われて食べ物に困らなくなったことにより脳が昔より小さくなったという話があります。

色々な材料の色々なブランクから、色々な道筋を経て最終製品に至ることのできる鍛造と武器としての厳しい条件を求められた鍛造は、人の頭を訓練し、知識を高めさせたに相違ないです。

紀元前35世紀の青銅製の武器には加工硬化が利用され、紀元前25世紀には鉄の鍛接が行われ、紀元前14世紀には浸炭・焼入れなどの材料科学的知識を得ていたそうです。

いずれも作業と観察の繰り返しによる成果です。

高度かつユニークな材料科学的・加工学的方法

その詳細は流儀ごとに異なっていたようですが、大筋をまとめると以下のようになります。

日本刀の横断面は成分の異なる幾つかの層から成っていて、心鉄は炭素の低い鋼で刀が折れにくいようにし、刃鉄は炭素が高く切れ味を高くします。

また皮鉄は成分をムラにして側面に模様が見えるようにしてあります。

これは鍛接されたマクロ複合材料の作成が可能になります。

マクロ複合材料とは?

それぞれの層は成分の異なる何枚かの短冊形材料を重ねて打ち伸ばしては折り返し、これを何度も繰り返して鍛錬成形比(最初の厚さ/最後の厚さ)が10⁷か10⁸になるまで加熱と鍛錬を繰り返し、成分を調整したり組織をミクロ的に複合したりします。

最後の焼入れに当たっては、あらかじめ塗っておく粘土の厚さを場所によって加減して冷却速度を制御しました。

また、この技術が種子島火縄銃のコピーから大量生産に、10年以内に漕ぎつけさせたことは明らかです。

すなわち、瓦金と呼ばれる鋼板を加熱し、冷たい円柱形真金(心金のこと)に巻き付けてロータリスエージング式に鍛接します。

これとよく似た方法として、刃鉄と皮鉄が一体の板で、これを心鉄に巻き付けて鍛接する日本刀製法も、当時広く用いられていました。

ロータリスエージング法

銃身の場合は、かずらと呼ばれる帯板をヘリカルに巻き付けて鍛接し、火薬圧力による円周方向引張応力を支えるという帯板巻締めダイと同じ技術が用いられていました。

銃底の穴を栓でふさぎ、必要に応じてそれを外して中の掃除をするためにはねじを作る必要がありました。

当時栓に付ける雄ねじはやすりがけで作られたが、雌ねじはどうにもできず、やっと外国人の助けによってできるようになりました。

その作り方には未だに諸説ありますが、最も有力な説は雄ねじ形心金を用いたロータリスエージング法です。

この説を裏付けるために、日本ねじ工業協会によりモデル実験も行われました。

もしこれが事実なら日本の最初の精密機械要素の雌ねじが鍛造によって作られたということになります。

鍛造は塑性力学の発展にも少なからず貢献しました。

塑性力学の発展にも貢献した鍛造

最初の塑性理論と言われるトレスカの降伏条件は、1864年に鍛造の一族である押出し実験における注意深い観察と最大せん断応力という概念の考案とによって生まれました。

最初のすべり線場解はプラントルによって1920年にパンチの押込み加工に対し、最初のスラブ法解はジベールによって1922年に円板据込みに対して与えられました。

トムゼンらが1954年に格子線応力解析法を最初に提案したのは押出し加工に対してです。

塑性加工最初の弾塑性有限要素法は1968年山田らによって押込み加工に対し、最初の剛塑性有限要素法はリーらおよびルングらによって1973年に据込み加工に対して提案されました。

このようにして鍛造が育てた新しい理論解析法は、単に学会発表用論文作りに役立ったばかりではなく、新製品の工業的生産に指針を与え、さらにブランク・加工工程・型などの設計を援助するためのエキスパートシステムにも成長しつつもあります。

軸対称型鍛造品に対し、中小企業のパソコンを用いて利用できるようにしたシステムも発表されています。

とは言え、鍛造によるモノ作りを社会にとって最適化するには、まだまだすることが山のように残っています(笑)

鍛造の可能性

鍛造は無限と言ってもよいほど可能性(選択肢)があります!

鍛造によって、半融状態の材料、粉末状態の材料を加工して新素材を生み出すことができます。

個体素材でも用いられる成分・組織形状には限りがなく、日本刀のように鍛接で複合材にもできます。

変形中の形状経路・変形速度と温度・重ね合わせる静水圧力・最終仕上がり寸法形状にも自由度があり、これらを最適化して得られる製品の品質とコストを他の加工法・鋳造・粉末冶金・切削などによるものと比較して、その製品に対して鍛造が本当に適切かどうかを最初に判断しなくてはなりません。

そのため、コストと品質見積もりには型寿命の見積もりが前提条件となります。

これには型材料・型加工・加工機械の知識も必要になります。

モノ作りのスタートは製品設計

従来はまず製品機能から設計が始まり、後で現場からの要求によって、作りやすいように設計を修正するのが一般的でした。

しかし作り方によっては、デザイナーが考えるものより高機能・高価値のものができることがあります。

設計の段階から、材料・加工法・設備、そして特にサイクリングまで同時に勘案するという、いわゆるコンカレントエンジニアリングが注目されています。