現代の製造業を革新するレーザー微細加工技術。その驚異的な精度と効率で、医療から航空宇宙まで、幅広い産業に多大な影響を与え続けています。この技術がどのようにして多様な素材を精密に加工し、未来の技術発展にどう貢献しているのかを解説します。

ニッシン・パーテクチュアルでは様々なレーザー加工機を使って微細、精密な加工を受託しております。超微細な加工からマーキングまで幅広いニーズにお応えできます!

目次

レーザー加工とは?基本から理解する微細加工技術

レーザー加工技術は、非接触で材料を加工する方法の一つです。高エネルギーのレーザービームを使用して、金属、、ガラス、樹脂など様々な材料の切断や彫刻を行います。この技術は、精密な加工が可能であるため、電子機器や自動車産業、医療機器の製造など幅広い分野で活用されています。

進化するレーザー加工技術の最前線

最新のレーザー加工技術は、以前に比べてさらに精度が向上しています。特に、フェムト秒レーザーという技術は、非常に短いパルスを利用することで、材料に熱をほとんど加えることなく加工が可能です。これにより、熱影響が問題となる材料でも、精密な加工が実現可能になっています。

微細加工の極みへ: フェムト秒レーザー加工技術の革新と可能性

フェムト秒レーザー加工技術は、微細な加工が求められる現代の産業において注目されています。この技術を使うことで、ナノレベルでの加工が可能となり、従来の方法では難しかった細かいデザインや複雑な形状の製造が行えるようになります。さらに、この高度な技術は医療分野においても応用が期待されており、より精密な医療機器の開発に寄与しています。

5軸フェムトレーザー加工の可能性

5軸フェムトレーザー加工技術は、レーザー加工の精度と多角度アプローチの自由度を極限まで高めた先進技術です。フェムト秒レーザー(1フェムト秒は10^(-15)秒)を使用することで、材料への熱影響を極めて小さく抑えつつ、非常に細かい加工が可能になります。これに5軸制御を組み合わせることで、複雑な3D形状の加工が一度に行えるため、多方面での応用が期待されています。

5軸の応用とその可能性

精密部品の製造

航空宇宙や自動車産業で求められる複雑な形状の金属部品を、高い精度で一括加工。組立ての手間とコストを大幅に削減し、より軽量で高性能な部品の生産が可能になります。

医療技術の進展

カスタマイズされた医療インプラントや外科手術用の精密器具など、個々の患者に合わせた医療用具の製造が現実のものとなります。これにより、手術の成功率の向上と患者の回復時間の短縮が期待されます。

マイクロエレクトロニクス

微細な電子回路の加工技術として、更なる小型化と高性能化が求められるスマートフォンやウェアラブルデバイス、ナノテクノロジー製品の開発に貢献します。

バイオマテリアルの加工

バイオロジカルな材料をダメージを最小限に抑えつつ加工することで、生体適合性のある新しい医療材料や生体センサーの開発が進むでしょう。

芸術とデザイン

芸術作品や装飾品の制作においても、従来では不可能だった精緻なデザインや複雑な3D構造を実現。デザイナーの創造力を限界なく引き出すことが可能になります。

この5軸フェムトレーザー加工技術によって、製造業を始めとした多くの産業で革新的な変化がもたらされることが期待されています。特にその高精度と熱影響の少なさは、今後の技術発展の鍵を握ると考えられます。

5軸のレーザー加工機によって今までできなかった自由形状や複雑な立体物への微細な加工が可能になりました。まだ発展途中で世の中には知られていない技術ですが大きな可能性を秘めています。

レーザー加工における材料と加工精度

アルミ

アルミニウムはレーザー加工で広く使用される素材で、その人気の理由は軽量でありながら高い導電性と耐食性を持つ点にあります。特に、精密な加工が必要な電子部品や航空宇宙産業での用途に適しています。レーザー加工によるアルミのカットや彫刻は、極めて緻密な仕上がりが可能であり、加工後の表面処理を最小限に抑えることができるため、コストパフォーマンスにも優れています。しかし、反射光による機器へのダメージが懸念されることもあり、適切なレーザーの選択と設定が重要です。

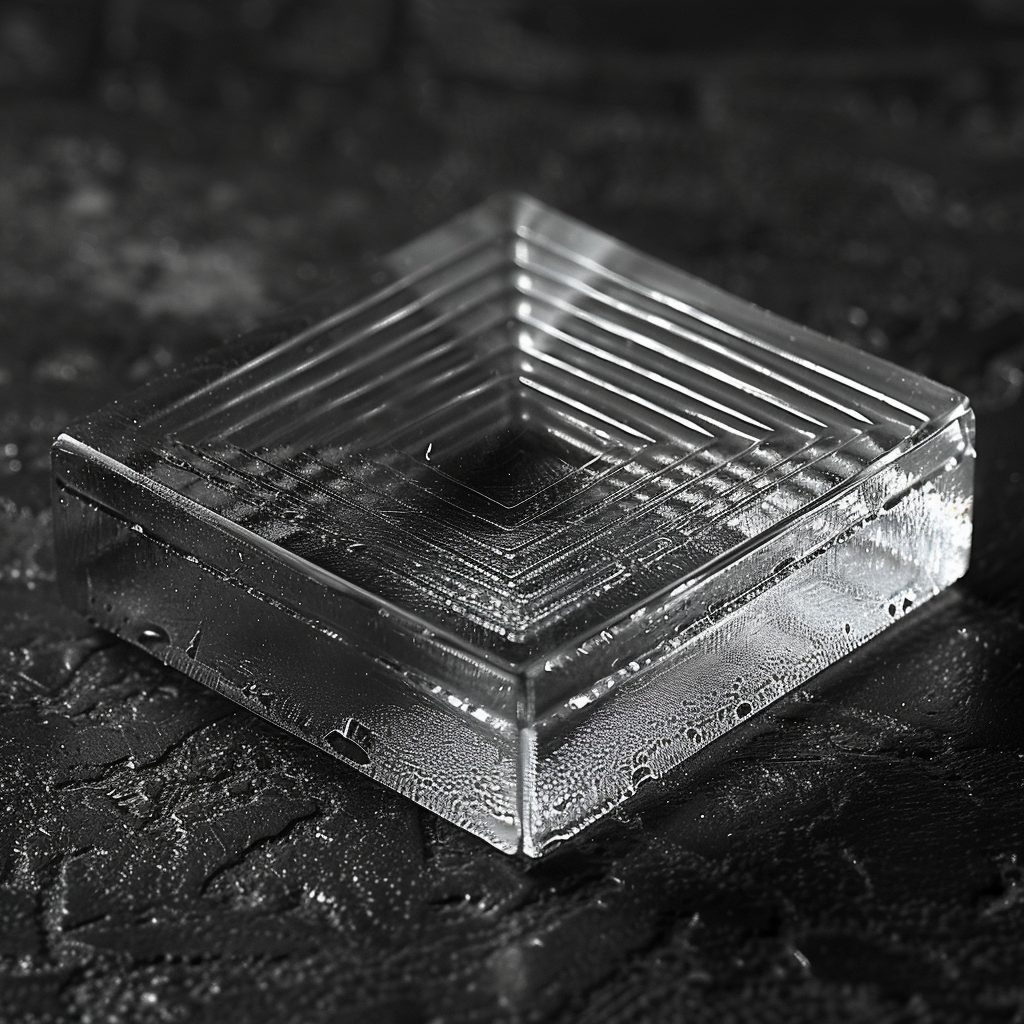

ガラス

ガラスのレーザー加工は、特殊な技術を要する精密作業です。この方法でガラスに細かい彫刻やカットを施すことができ、主に装飾品や実用品に使用されます。レーザーを利用することで、従来の機械加工では難しかった繊細なデザインも可能になり、製品の付加価値を高めることができます。しかし、ガラスは熱に敏感な材料であるため、レーザー加工時には温度管理が非常に重要です。適切なパラメータ設定と冷却技術を用いることで、クラックや破損のリスクを最小限に抑えることが可能です。

ステンレス

ステンレスはその耐久性と耐腐食性に優れる特性から、レーザー加工においても高い人気を誇ります。レーザーを使ったステンレスの加工は、厚みのある材料にも対応可能で、精密なカットが実現できるため、自動車産業や建築分野で特に重宝されています。また、レーザー加工は加熱が局所的に行われるため、材料の変形が少なく、非常にクリーンなカット面を得ることが可能です。ただし、反射率が高い材料のため、レーザーの種類や設定によっては加工効率が落ちることもあります。

超硬合金

超硬合金は、その硬度と耐熱性から高精度な加工が求められる工業分野で広く用いられています。レーザー加工では、超硬合金の微細な部品製造において高い能力を発揮します。特に、ドリルやカッターなどの切削工具の製造には不可欠で、レーザーを使った加工により、従来の方法では難しい複雑な形状や極小の穴あけが可能になります。しかし、非常に硬い材料であるため、レーザーの出力や焦点距離の設定には細心の注意を要します。

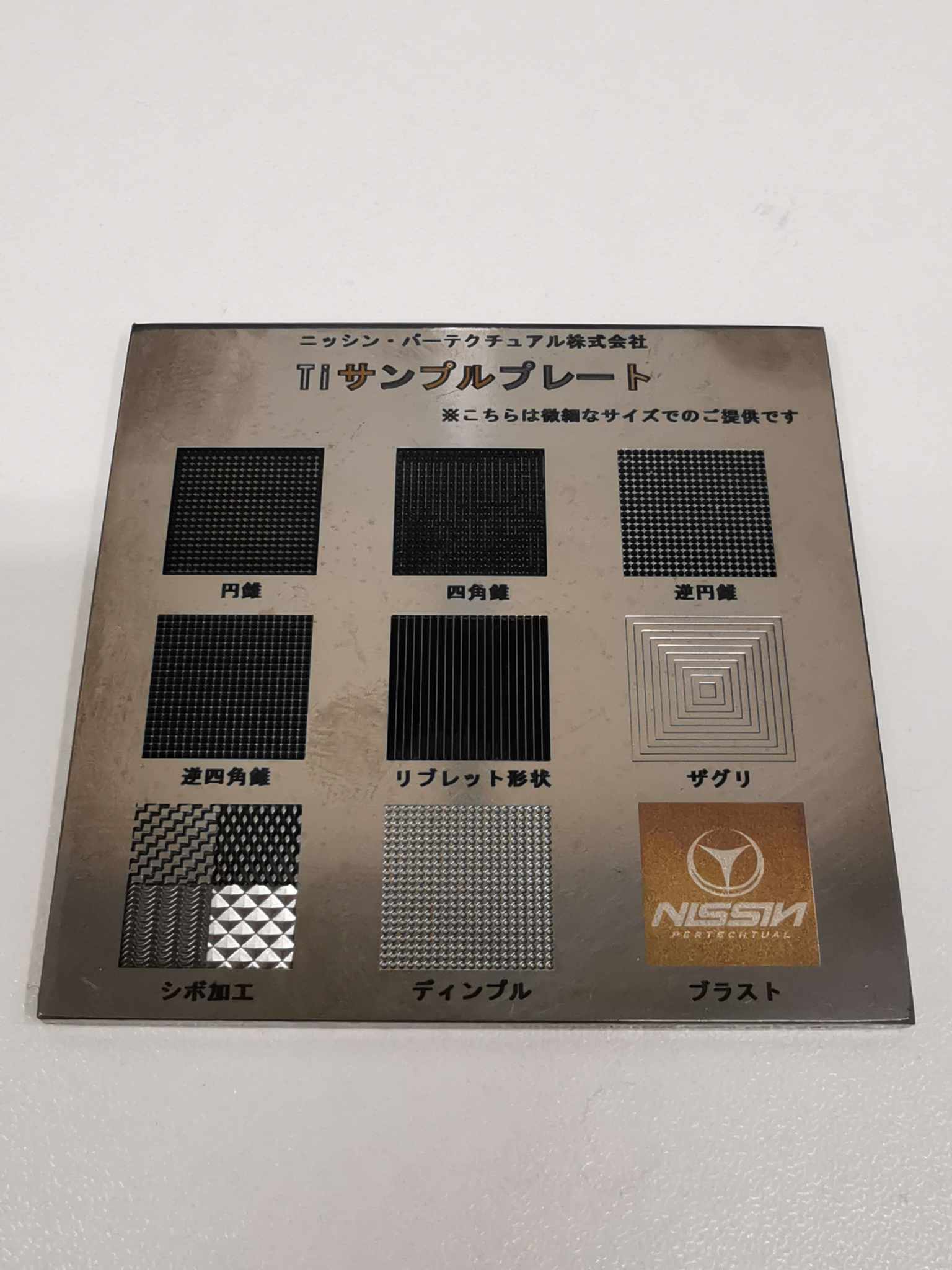

チタン

チタンは軽量でありながら高い強度を持つため、航空宇宙産業や医療分野での需要が高い材料です。レーザー加工により、チタンの精密なカットやドリリングが可能であり、特に医療用インプラントや航空機の部品製造において重要な役割を担います。レーザー加工はチタンの特性を損なうことなく、熱影響を最小限に抑えることができるため、材料の内部構造の変化を防ぎつつ作業を行うことが可能です。ただし、チタンは熱を持ちやすい材質であるため、適切な冷却処理が不可欠です。

セラミック

セラミックは高い硬度と耐熱性、耐腐食性を持つ材料として知られています。レーザー加工を活用することで、セラミックの精密なカットや複雑な形状の加工が可能になります。この技術は電子部品の製造や宝石加工など、多岐にわたる産業で利用されています。レーザーによる加工は、物理的な接触を伴わないため、材料の破損リスクを大幅に低減させることができ、非常に繊細な作業が求められる場合に最適です。しかし、セラミックの種類によっては高い熱膨張係数を持つものもあり、加工時の熱管理が重要になります。

ニッシン・パーテクチュアルのレーザー加工の技術は金属、セラミック、ガラス、樹脂など様々な素材に加工した実績があります。とりあえずやってみようの精神でやってきたその経験が技術となっております。

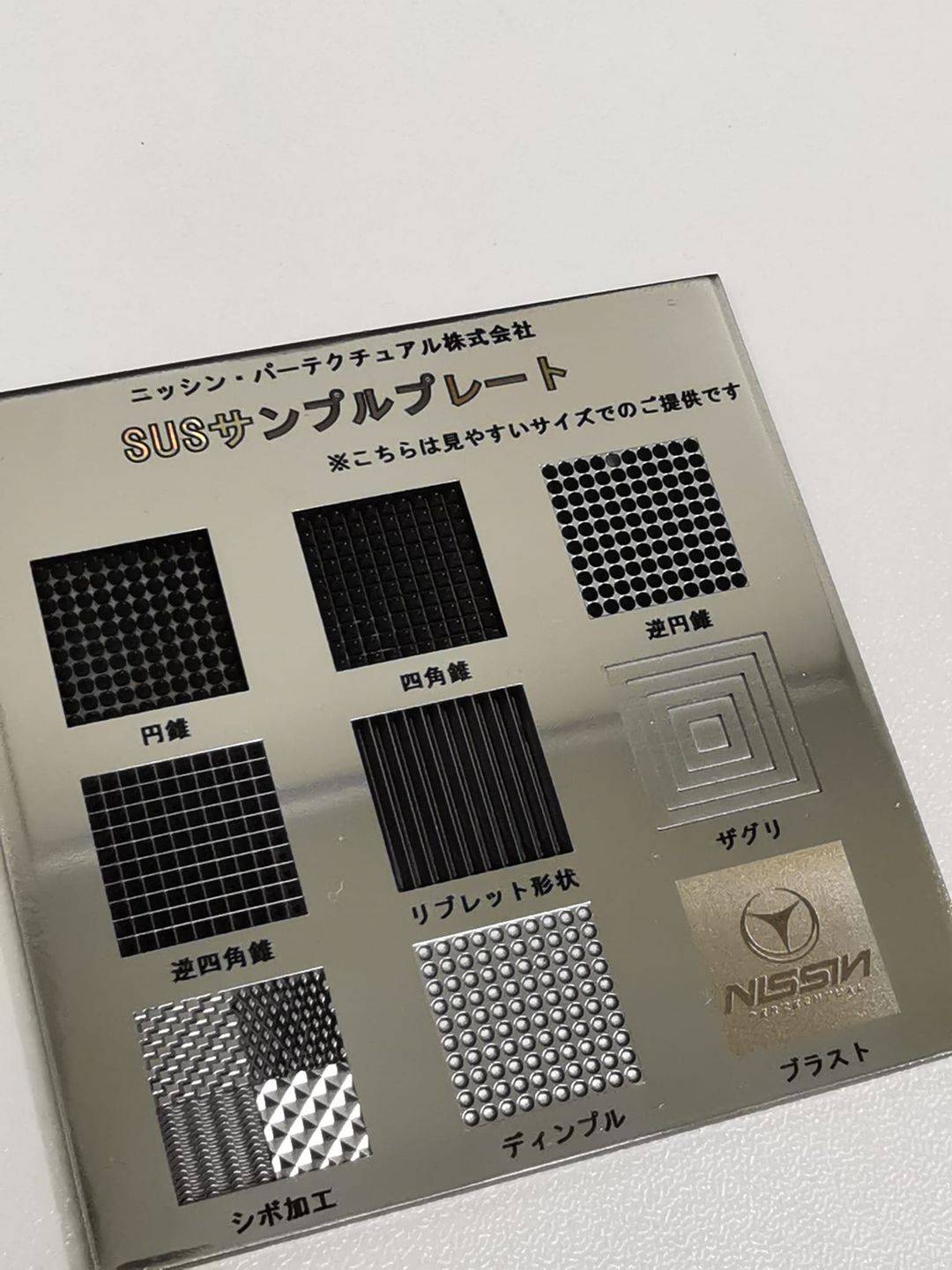

レーザー加工でできる形状

穴あけ

レーザーを用いた穴あけ加工は、その精度の高さで非常に評価されています。加工精度は10μ程度~と非常に細かく、これにより電子部品の微細な穴開けなど、高精度が求められる場面で活躍しています。レーザー穴あけは、物理的な接触を必要としないため材料の変形が少なく、また、熱影響ゾーンも小さいため、精密な加工が可能です。この技術は、医療用の極小の器具から大型の工業製品まで、幅広い応用が見られます。また、レーザーの設定を変えることで、穴の大きさや形状の調整も容易に行えるため、多様なデザインが可能です。

抜き加工

レーザーを使用した抜き加工は、材料から特定の形を精密に切り取る技術です。この方法では、細かいパターンや複雑なデザインが可能で、極めて高い精度(100μm程度)で加工を行うことができます。例えば、精密機器の部品や装飾品、工芸品など、多岐にわたる分野で利用されています。レーザー加工は非接触で行われるため、材料の損傷が少なく、また熱影響ゾーンも非常に小さいため、品質の高い仕上がりが期待できます。

凹凸加工

レーザー凹凸加工は、材料の表面に微細な凹凸を作り出す技術で、この方法で高い精度(10μmから100μm程度)のテクスチャやパターンが施されます。この加工は、表面の摩擦特性を変更したり、光の反射率を調整するために使用されることが多いです。特に、ファッションアクセサリーや自動車の内装パーツ、スマートフォンのケースなど、美観と機能性を両立させる製品に利用されています。レーザーを用いることで、均一で精密な凹凸が短時間で施せるため、生産効率も向上します。

溝加工

レーザー溝加工は、材料に細長い溝を精密に切り込む技術です。この加工法は特に、配線の埋め込みや、液体やガスの流路を作成する際に有用で、加工の精度は約10~20μmと非常に高いです。また、レーザーを使った溝加工は、切削加工と比べて速く、また精密な作業が可能で、材料のストレスも少ないため、微細加工が必要な電子機器や医療器具の製造にも頻繁に採用されています。この技術で作られた溝は、非常に滑らかで均一な表面を持ち、後処理の必要が少ないのが特徴です。

5軸フェムト秒レーザーと共に舞う。一瞬の光が未来を創り、微細な光路は永遠を描く。金属の鼓動を感じ、静かなる情熱が叫びとなり空へ響く。これは技術者の魂の叫び。恋するような、命を吹き込むような。ここにいる意味を、レーザーは教えてくれる。

ニッシン・パーテクチュアル株式会社

ニッシン・パーテクチュアル株式会社代表取締役社長 中村稔

詳細プロフィールは⇒こちら