ニッシン・パーテクチュアル株式会社

ニッシン・パーテクチュアル株式会社代表取締役社長 中村稔

微細加工技術の基本: 精密な加工が実現する世界

微細加工技術とは、とても小さなものを作ったり、物の表面を細かく加工する技術のことです。微細な加工技術があることで、私たちの生活はもっと便利で、科学技術も進歩しています。たとえば、スマートフォンやコンピューターの中には、髪の毛よりも細い部品がたくさんありますが、それらは微細加工技術によって作られています。この技術がなければ、今のような小さくて高性能な電子機器は作れないでしょう。

微細加工の技術は、非常に小さい精度で物を削ったり、形を作ったりすることができるため、「精密加工技術」とも呼ばれます。例えば、人の髪の毛の太さは約0.06mmですが、微細加工ではそれよりもずっと細かい加工が可能です。このように、目に見えないほどの小さな加工を行うことで、新しい機能を持つ製品の開発や、より高い性能を持つ製品の製造が可能になります。

この技術のおかげで、私たちの身の回りにあるさまざまな製品が小さく、軽く、そして便利になっています。また、医療の分野では、微細な器具を使って病気の早期発見や治療が行われています。このように、微細加工技術は私たちの生活を豊かにし、未来の科学技術を支える重要な技術です。

スマホ、パソコンなど身近なものには欠かせない加工技術なんです!

微細加工の歴史と未来は?どのように発展してきたか

微細加工技術は、何百年もの間、徐々に発展してきました。古代の職人たちは、目に見えないほど細かい装飾品を手作業で作り出していましたが、それは微細加工技術の最初の形と言えるかもしれません。しかし、現代の微細加工技術は、科学と技術の進歩によって大きく変化しました。特に20世紀に入ると、電子機器の発展に伴い、より小さく、より正確な部品が必要とされるようになり、微細加工技術の需要が高まりました。

コンピューターの発明とともに、マイクロチップの製造技術が発展し、これが微細加工技術の大きな進歩を促しました。マイクロチップは、非常に小さいサイズでありながら、膨大な情報を処理できるように設計されています。このようなチップを製造するためには、極めて正確な加工技術が必要とされます。ここで重要な役割を果たしたのが、光リソグラフィーという技術です。これは、光を使って半導体の表面に微細なパターンを描く技術で、マイクロチップの製造に欠かせない技術となっています。

未来においては、微細加工技術はさらに進化を続けるでしょう。ナノテクノロジーの分野では、ナノメートル(10億分の1メートル)単位で物質を操る技術が発展しています。この技術を使えば、これまでにない性能を持つ新しい材料やデバイスの開発が可能になります。また、バイオテクノロジーの分野でも、微細加工技術は重要な役割を果たしており、将来的には、病気の治療や健康管理に革命をもたらす可能性があります。

微細加工技術の進歩は、私たちの生活をより快適にし、科学の新しい領域を切り開く鍵となるでしょう。これからもこの技術の発展には目が離せません。

最新のテクノロジーかと思いきや百年以上前から研究されているんですね~

微細加工ができる機械や加工方法の全解

微細加工を実現するためには、特殊な機械や加工方法が必要です。ここでは、主に使われるいくつかの技術について解説します。

マシニングによる微細加工: 切削とドリルの技術詳細

マシニングは、金属やプラスチックなどの材料を削り取って形を作る一般的な加工方法です。微細マシニングでは、非常に細かい切削工具を使用して、精密な部品や製品を製造します。この技術では、数マイクロメートル(μm)単位での加工が可能です。特に、精密な時計の部品や医療用具など、極めて高い精度が求められる製品の製造に使用されます。

レーザー加工の精密さと応用範囲

レーザー加工は、高出力のレーザー光を使って材料を切ったり、表面を加工したりする技術です。この方法は、非接触で加工が行えるため、材料への負担が少なく、非常に精密な加工が可能です。レーザー加工は、金属だけでなく、プラスチックやガラス、セラミックスなど幅広い材料に適用できます。電子部品の製造からアート作品の制作まで、様々な分野で利用されています。

エッチング技術で実現する微細構造

エッチングは、化学薬品やプラズマを使用して材料の表面を微細に削る技術です。半導体チップの製造において重要な役割を果たしており、非常に細かいパターンを正確に形成することが可能です。エッチング技術には、湿式エッチングと乾式エッチングの2種類があり、加工する材料や目的に応じて選択されます。

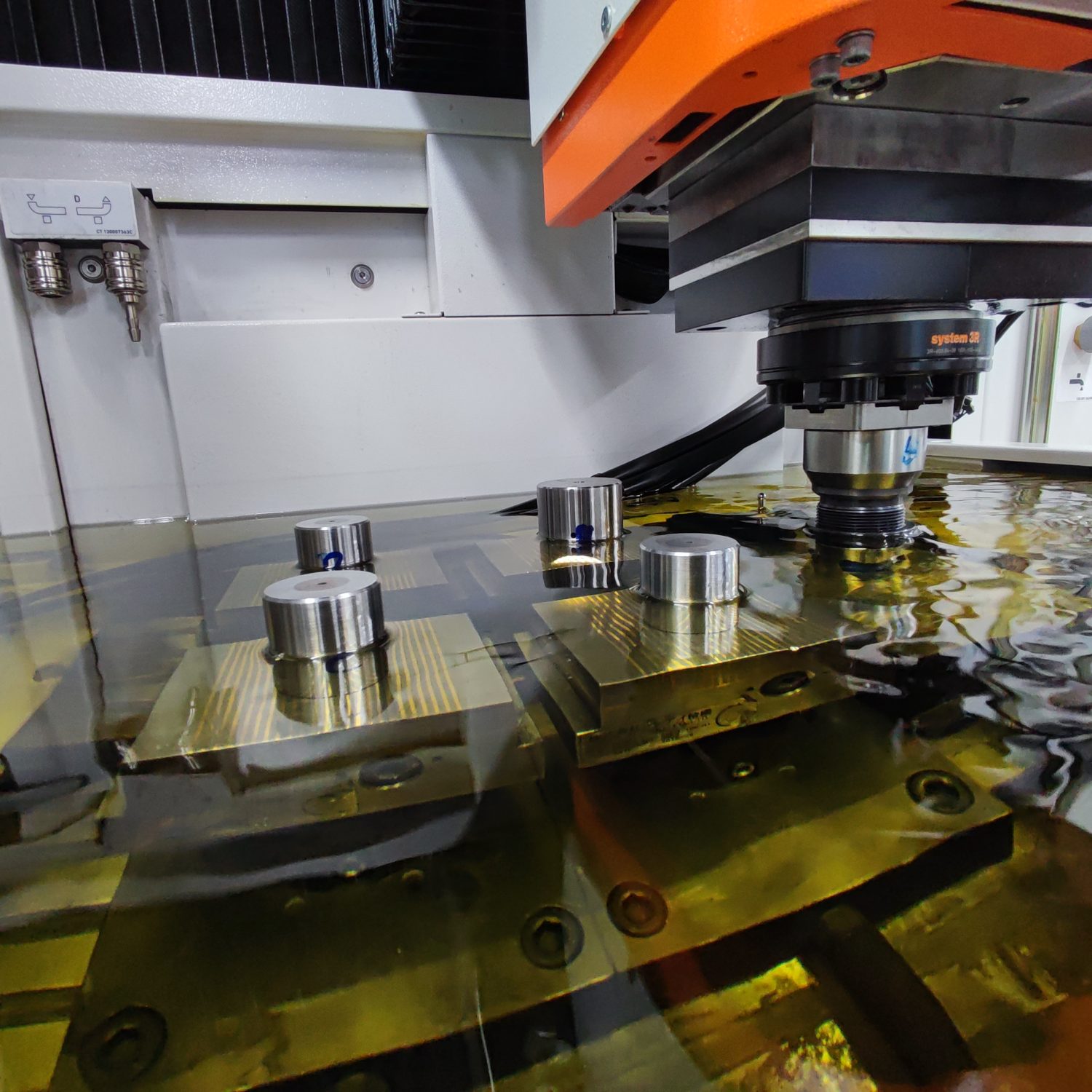

放電加工(EDM)の原理と特徴

放電加工(EDM:Electrical Discharge Machining)は、電極とワークピース(加工する物)との間に微小な放電を発生させ、その熱エネルギーを利用して材料を削り取る技術です。非常に硬い材料や複雑な形状の加工に適しており、精密金型の製造などに用いられます。EDMは、加工面に応力を与えずに加工できるため、非常に精密な加工が可能です。

これらの技術は、微細加工の世界において基本的かつ重要なものであり、それぞれが特有の利点と適用範囲を持っています。微細加工技術の進歩により、これらの方法はますます精密に、かつ多様な材料に対して利用されるようになっています。

微細加工には高額な機械が必要になります。高いものだと1億円以上のものも!設備投資も大変ですね。。

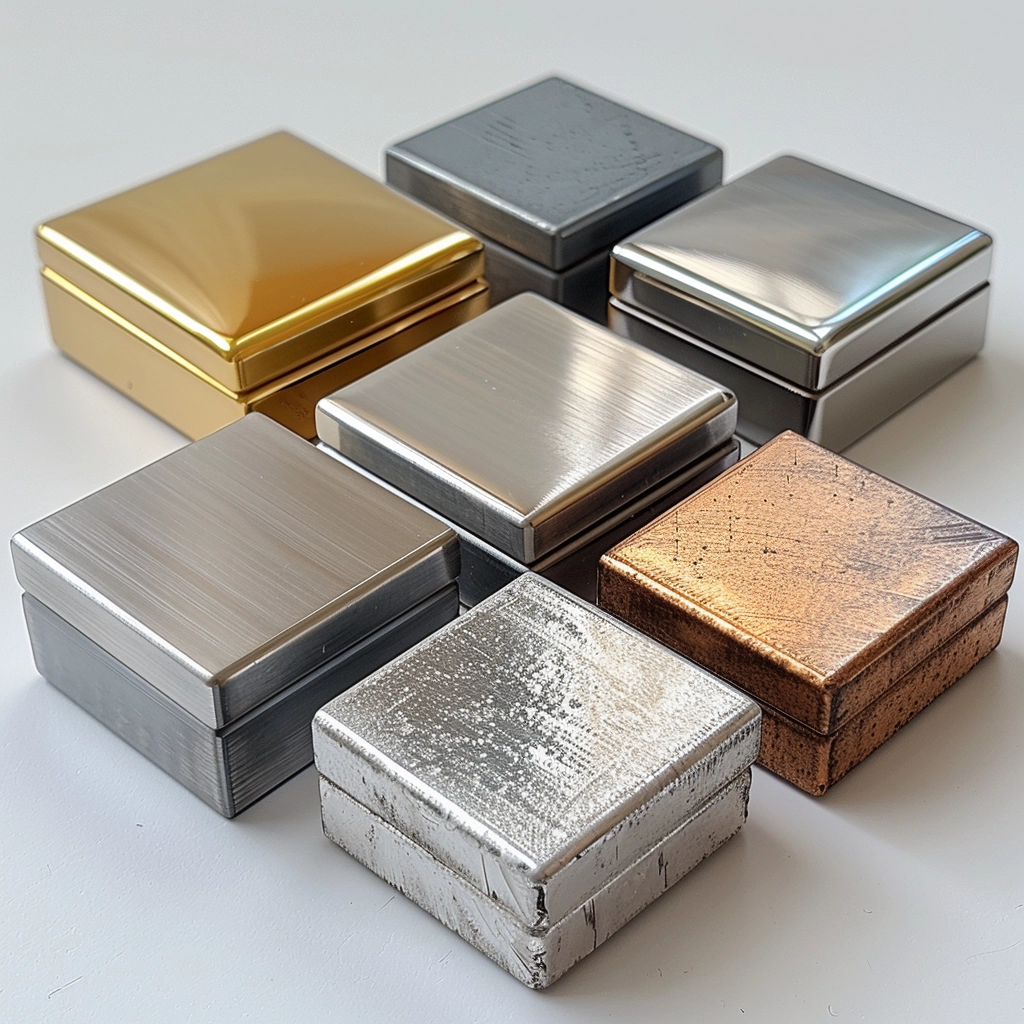

微細加工に適した素材とその特性

微細加工では、製品の用途や加工技術によって、様々な素材が使用されます。ここでは、主に使用される素材とその特性について解説します。

アルミニウム

アルミニウムは軽量でありながら強度が高く、熱伝導性も良いため、電子機器の部品や自動車の部品など、多岐にわたる用途に利用されます。微細加工では、アルミニウムの加工しやすさと耐腐食性が重宝されます。

ガラス

ガラスは透明性が高く、化学的に安定しているため、光学部品や化学器具などに使用されます。特に、微細加工技術を利用して精密なパターンをガラス表面に施すことで、センサーの感度を高めたり、特定の光学的性質を持たせることができます。

ステンレス

ステンレスは、耐食性と耐熱性に優れた材料で、医療用器具や食品加工機械など、衛生的な環境で使用される製品に適しています。微細加工により、ステンレス製の部品には、より複雑な形状や細かい機能を持たせることが可能です。

超硬(タングステン)

超硬(タングステン)は非常に硬く、高温でも強度が落ちない特性を持っています。このため、耐熱性や耐摩耗性が求められる部品、例えば切削工具や電球のフィラメントなどに使用されます。微細加工技術を用いて、タングステン製の精密部品を製造することも可能です。

チタン(チタニウム)

チタンは軽量でありながら強度が高く、非常に耐食性に優れています。これらの特性から、航空宇宙産業や医療分野で広く利用されています。チタンは微細加工によって、人体に埋め込む医療用インプラントや高性能な航空機の部品などに加工されます。

セラミックス

セラミックスは、耐熱性、耐摩耗性に優れ、電気を通さない非導体の性質を持っています。これらの特性から、電子機器の絶縁体や切削工具の素材などに利用されます。微細加工技術により、セラミックスを用いた精密部品の製造が可能となります。

樹脂

樹脂は、柔軟性や弾力性に富んでおり、シール材料や絶縁体などに使用されます。特に、樹脂は種類が多く、用途に応じて適切な物性を持つものを選ぶことができます。微細加工技術を用いることで、これらの材料から、高度な機能を持つ製品や部品を製造することができます。

これらの素材は、それぞれ独自の特性を持っており、微細加工技術によってその可能性が大きく広がっています。素材の選択は、製品の用途や必要とされる性能によって決定されますが、進歩する微細加工技術が、これらの素材をより高度に、より精密に加工することを可能にしています。

用途や分野によって適切な素材は変わります。素材が変わると微細な加工の条件や方法も変わるので技術者の経験と腕が試されるところです。柔らかいから硬いもの熱に強いものから弱いもの素材は千差万別です。

微細加工で作られる主な形状とその応用

微細加工技術を用いることで、様々な複雑な形状や細かい構造を持つ製品を作ることができます。これらの形状は、特定の機能を果たすために設計されており、多岐にわたる産業で応用されています。

穴あけ加工: 微細な精度で実現する機能性

穴あけ加工は、文字通り材料に穴を開ける加工方法です。微細加工では、直径が数マイクロメートル(μm)から数ミリメートル(mm)の範囲の穴を非常に高い精度で開けることが可能です。これにより、精密フィルターやマイクロフルイディックスデバイス(微小な流体を制御するデバイス)、または精密なインジェクターノズルなど、特定の機能を持たせた製品の製造が可能になります。

抜き加工とその技術: 精密な形状を作り出す

抜き加工は、材料から特定の形状を「抜き出す」加工方法です。微細加工においては、レーザーや電子ビームを使用して、極めて細かい部分まで精密に材料を切り取ることができます。この技術は、電子回路のパターン作成や、複雑な形状を持つ金属部品の製造に利用されます。

円錐(円筒)と四角錐の加工技術

特定の形状、例えば円錐や四角錐を持つ部品は、光学器件や精密な測定器具などで使用されます。これらの形状は、光の反射や導光の性質を制御するため、または特定の力学的特性を得るために設計されます。微細加工技術を使うことで、非常に高い精度でこれらの形状を製造することが可能となります。

溝加工(リブレット): 空気力学から医療用具まで

溝加工は、材料の表面に細長い溝を刻む加工方法です。この技術は、空気力学的な効率を高めるための航空機の翼や、血流の流れを改善する医療用ステントの製造など、多岐にわたる用途に使用されます。微細加工技術により、非常に細かく、かつ精密な溝を製造することができます。

これらの形状は、それぞれ特定の機能を持つ製品の製造に不可欠です。微細加工技術によって、これらの複雑な形状や構造を持つ部品を精密に、効率良く製造することが可能になっています。これにより、より高性能で、新しい機能を持つ製品の開発が進んでいます。

形状によって製品の機能が大きく変わってきます。大きさ、精度、綺麗さなどが求められます。

微細加工技術は、私たちの生活を支える様々な製品の製造に欠かせない技術であり、その応用範囲は日々拡大しています。

微細加工技術の進化は、私たちの日常生活に深く根差したものであり、その精密さと可能性は未来の科学技術の発展を予感させます。この技術によって、今まで不可能だと思われていたことが現実のものとなり、私たちの生活をより便利で豊かなものに変えていくでしょう。微細加工技術は、小さな世界で大きな夢を実現する鍵であり、その魅力と可能性はこれからも限りなく広がっていくことでしょう。