ニッシン・パーテクチュアル株式会社

ニッシン・パーテクチュアル株式会社代表取締役社長 中村稔

詳細プロフィールは⇒こちら

微細加工とは?基礎から理解する技術の重要性

微細加工は、製品の小型化と高精度化を支える重要な技術です。現代の多くの産業で、特にエレクトロニクスや医療機器などでは、極めて精密な部品の加工が求められています。微細加工は、数ミクロン単位の精度を要求されるため、高度な機械設備と技術者の専門知識が必要です。例えば、スマートフォンの内部部品や半導体の製造では、この技術がなければ実現できません。こうした理由から、微細加工は未来の製造業の基盤となる技術と言えるでしょう。

微細加工の歴史と発展

微細加工の技術は、もともと軍事や宇宙産業で使われていたものが、次第に民間へと広がってきました。特に電子機器の進化に伴い、微細加工の需要が急速に高まりました。歴史的には、初期の加工技術は精度に限界がありましたが、フェムトレーザーや放電加工機などの導入により、大幅に精度が向上しました。例えば、ナノレベルの精度が要求される半導体製造でも、現在の技術で対応が可能です。技術の進化により、微細加工の範囲と応用が広がっているのです。

微細加工が活用される産業と分野

微細加工は、多くの産業で欠かせない技術です。特に、医療機器、エレクトロニクス、自動車、航空宇宙などの分野で高精度な部品製造に利用されています。例えば、医療分野では、極小のカテーテルやインプラントの製造に微細加工技術が使用されています。また、航空宇宙分野では、軽量で強度のある部品を精密に作るためにもこの技術が必須です。これらの産業において、微細加工は製品の性能向上と信頼性を支える重要な役割を果たしています。

微細加工の種類とその加工方法

切削による微細加工の特徴

切削による微細加工は、特に金属加工で広く使用される方法です。この方法は、硬い材料を精密に削り取ることで、高い精度を実現します。例えば、チタンやステンレスなどの硬度の高い金属でも、切削加工により微細な構造を持つ部品を作ることが可能です。また、工具の選定や加工条件を最適化することで、非常に狭い公差範囲内での加工が可能です。このような特徴から、切削による微細加工は、精度を追求する製造現場で重宝されています。

レーザー加工による精密な微細加工

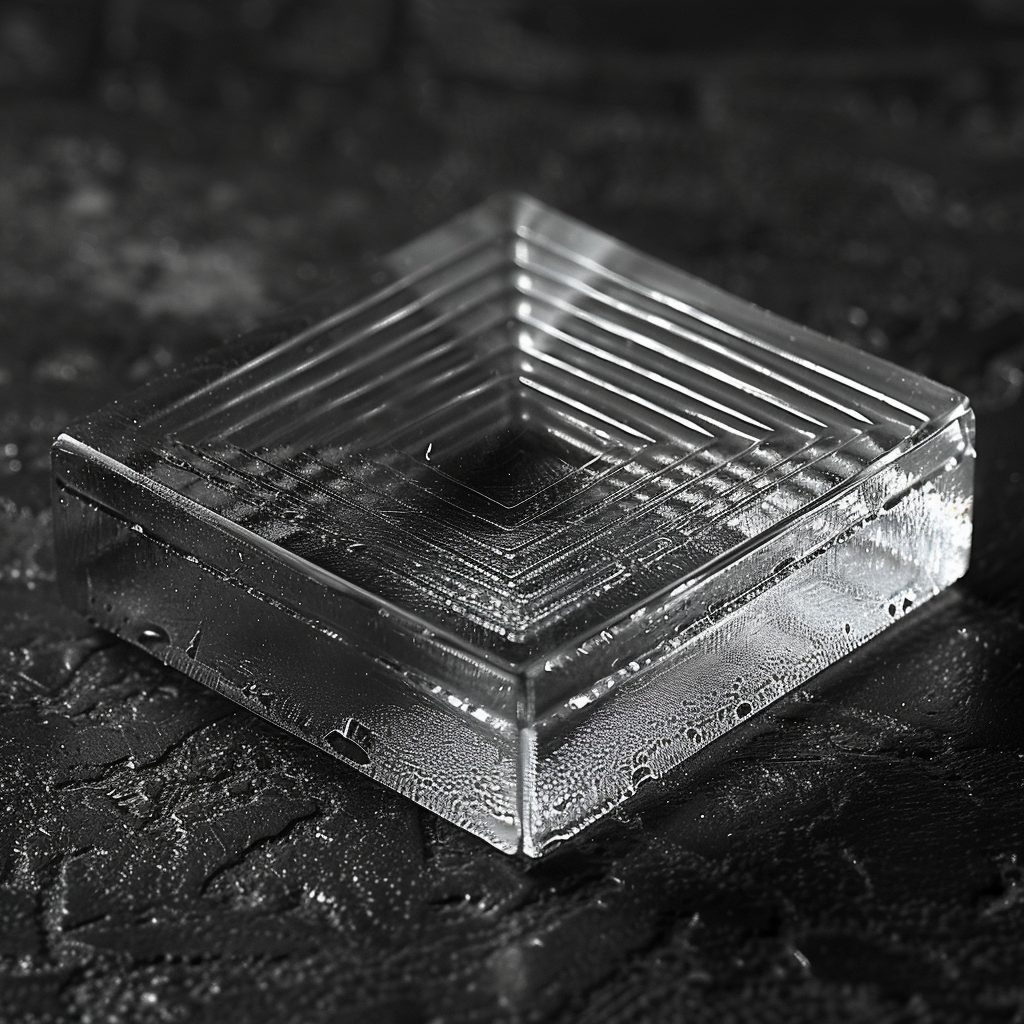

レーザー加工は、非接触で材料を高精度に加工できる技術です。フェムトレーザーなどの短パルスレーザーを使用することで、材料の熱影響を最小限に抑え、極めて精密な加工が可能です。例えば、ガラスやセラミックのような割れやすい材料でも、レーザーを用いれば微細な穴や溝を加工できます。この技術の利点は、物理的な摩耗がないため、複雑な形状でも精度が保持されやすいことです。そのため、電子機器や医療機器の部品製造に広く活用されています。

フェムトレーザー加工機による超精密加工

フェムトレーザー加工機は、ナノスケールの加工を実現するための最先端技術です。この加工機は、超短パルスレーザーを利用して、極めて高精度な切断や穴あけを行います。例えば、超硬合金やチタンといった難削材でも、フェムトレーザーならば熱影響をほとんど与えずに加工が可能です。また、この技術は非常に小さい部品の製造にも適しており、医療機器や半導体などの分野で高い評価を受けています。フェムトレーザーは、今後も多くの先進技術に不可欠な存在です。

放電加工機を使用した微細加工の利点

放電加工機は、電気放電を利用して硬い材料を微細に加工する技術です。この加工方法は、特に金属の微細加工に優れており、硬度の高い超硬合金やステンレスなどの難削材でも高精度な加工が可能です。例えば、半導体製造装置の部品や精密な金型の製造において、放電加工機はその性能を発揮します。機械的な力を加えずに電気的に加工を行うため、複雑な形状や精密な加工を要求される部品の製造に最適です。このような特性から、多くの産業で放電加工が採用されています。

ワイヤー放電加工機と型彫り放電加工機の応用

ワイヤー放電加工機と型彫り放電加工機は、精密な微細加工を可能にする2つの主要な放電加工機です。ワイヤー放電加工機は、極細のワイヤーを使用して複雑な形状の切断を行います。例えば、航空機や自動車の精密部品製造に利用されています。一方、型彫り放電加工機は、型を形成するために電極を使用して、材料を溶かしながら加工します。金型や工具製造において、この技術は重要な役割を果たします。これら2つの機械を組み合わせることで、複雑で精密な部品の加工が可能です。

マシニングセンタによる高精度な微細加工

マシニングセンタは、複雑な形状を一度に多軸で加工できる高精度な設備です。この装置は、切削加工と同時に、穴あけやねじ切りなどの多様な加工を行える点が特長です。例えば、チタンやステンレスなどの難削材を一括で精密に加工することができ、航空宇宙産業や医療機器の製造において非常に有効です。また、マシニングセンタは自動化が進んでおり、高い再現性と効率を保ちながら高精度な微細加工を行える点で、多くの製造現場で活躍しています。

微細加工に必要な技術と設備

高精度を実現する微細加工機とは

微細加工を成功させるためには、高精度を実現できる加工機の選定が重要です。例えば、フェムトレーザーや放電加工機、マシニングセンタはそれぞれ異なる特性を持ち、用途に応じて最適な機械を選ぶ必要があります。フェムトレーザーは非接触での加工が可能で、放電加工機は硬い材料を精密に削ることができます。マシニングセンタは複雑な形状を一括で加工できるため、効率的な生産を実現します。これらの機械を適切に選ぶことで、製品の精度と品質が大幅に向上します。

フェムトレーザー加工機の特長

フェムトレーザー加工機は、超短パルスレーザーを使用して材料を高精度に加工する最先端技術です。この技術の最大の特長は、熱影響が非常に小さいため、材料にダメージを与えることなく極めて精密な加工が可能である点です。例えば、超硬合金やガラスのような難削材でも、微細な穴や溝を形成することができ、半導体や医療機器の製造に広く利用されています。さらに、フェムトレーザーは、ナノメートルレベルの精度で加工できるため、従来の技術では実現できなかった複雑な形状や高精度が求められる製品にも対応可能です。

ワイヤー放電加工機の特長

ワイヤー放電加工機は、極細のワイヤー電極を使用して材料を切断する方法で、硬度の高い材料を精密に加工する技術です。この加工機の特長は、接触せずに加工ができるため、機械的な力による影響がなく、非常に高い精度で加工が可能なことです。例えば、航空機部品や医療機器の製造において、非常に細かい形状や複雑なパーツを加工するのに最適です。また、ワイヤー放電加工機は微細な隙間や複雑な内部構造を持つ部品の加工にも対応しており、高精度な仕上がりを保証します。

型彫り放電加工機の特長

型彫り放電加工機は、電極を用いて材料を電気的に溶融・除去することで、複雑な形状を高精度に加工する技術です。この機械の特長は、硬度の高い材料でも接触せずに加工が可能なため、複雑な形状や精密な穴あけ加工を行うことができる点です。例えば、金型や工具の製造において、他の方法では難しい複雑な内部構造や深い凹凸を加工する際に威力を発揮します。また、熱の影響が少なく、加工後の歪みも少ないため、精度の高い仕上がりが求められる部品製造にも適しています。

マシニングセンタの特長

マシニングセンタは、多軸加工を可能とする複合的な機械で、切削・穴あけ・ねじ切りなど複数の加工を一度に行えることが最大の特長です。この装置は、複雑な形状を持つ部品でも高精度かつ効率的に加工できるため、航空機や医療機器など、高精度かつ量産が求められる業界で多く使用されています。例えば、チタンやステンレスなどの難削材も、マシニングセンタを使用すれば、寸法精度を保ちながら一貫して加工が可能です。自動化による安定した加工プロセスも、この機械の大きな利点です。

温度管理の重要性とその影響

微細加工の現場では、温度管理が加工精度に大きな影響を与えます。温度が変動すると、加工機械や材料の膨張や収縮が発生し、精度が損なわれる恐れがあります。例えば、極めて微細な加工を行う場合、数ミクロンの誤差でも大きな影響を及ぼす可能性があります。そのため、加工と測定は一定の温度環境下で行うことが不可欠です。温度を安定させることで、機械や材料の膨張を抑え、高精度な加工を維持できるのです。結果として、製品の品質を高く保つことができます。

微細加工における振動対策のポイント

微細加工の精度を保つためには、振動対策が重要な要素となります。機械が微細な部品を加工する際、外部の振動が直接影響を与え、加工精度が低下する可能性があります。例えば、マシニングセンタやレーザー加工機などの高精度機器を使用する際には、加工現場の床や機械自体の振動を抑えるために、特殊な設置台や防振装置が使用されることが一般的です。これにより、振動の影響を最小限に抑え、安定した加工を実現できます。振動対策は高精度な製造の鍵となります。

微細加工が生み出す高精度製品の事例

微細加工は、最先端の技術と精密な機械を活用して、極めて高精度な製品を生み出しています。多くの業界で、この技術が製品の品質向上に貢献しており、特に精密パーツ製造や複雑な形状が求められる部品において、その威力を発揮しています。例えば、医療機器や半導体産業では、微細加工により製造される部品が、その機能性と精度において重要な役割を果たしています。このように、微細加工は高度な技術を持つ企業にとって不可欠な製造プロセスであり、今後も多くの分野でその応用が広がるでしょう。

微細穴加工による精密パーツ製造

微細穴加工は、非常に小さな穴を高精度で開ける技術であり、精密パーツ製造において重要な役割を果たしています。この技術を使用することで、数ミクロン単位の穴を金属やセラミックなどの硬い材料に開けることができます。例えば、半導体や医療機器の製造では、微細な穴が開けられた部品が不可欠です。また、超硬合金やステンレスのような難削材でも、高精度な穴あけが可能であり、製品の信頼性を向上させます。このような精密なパーツは、多様な産業で使用され、その精度が製品の品質に直結しています。

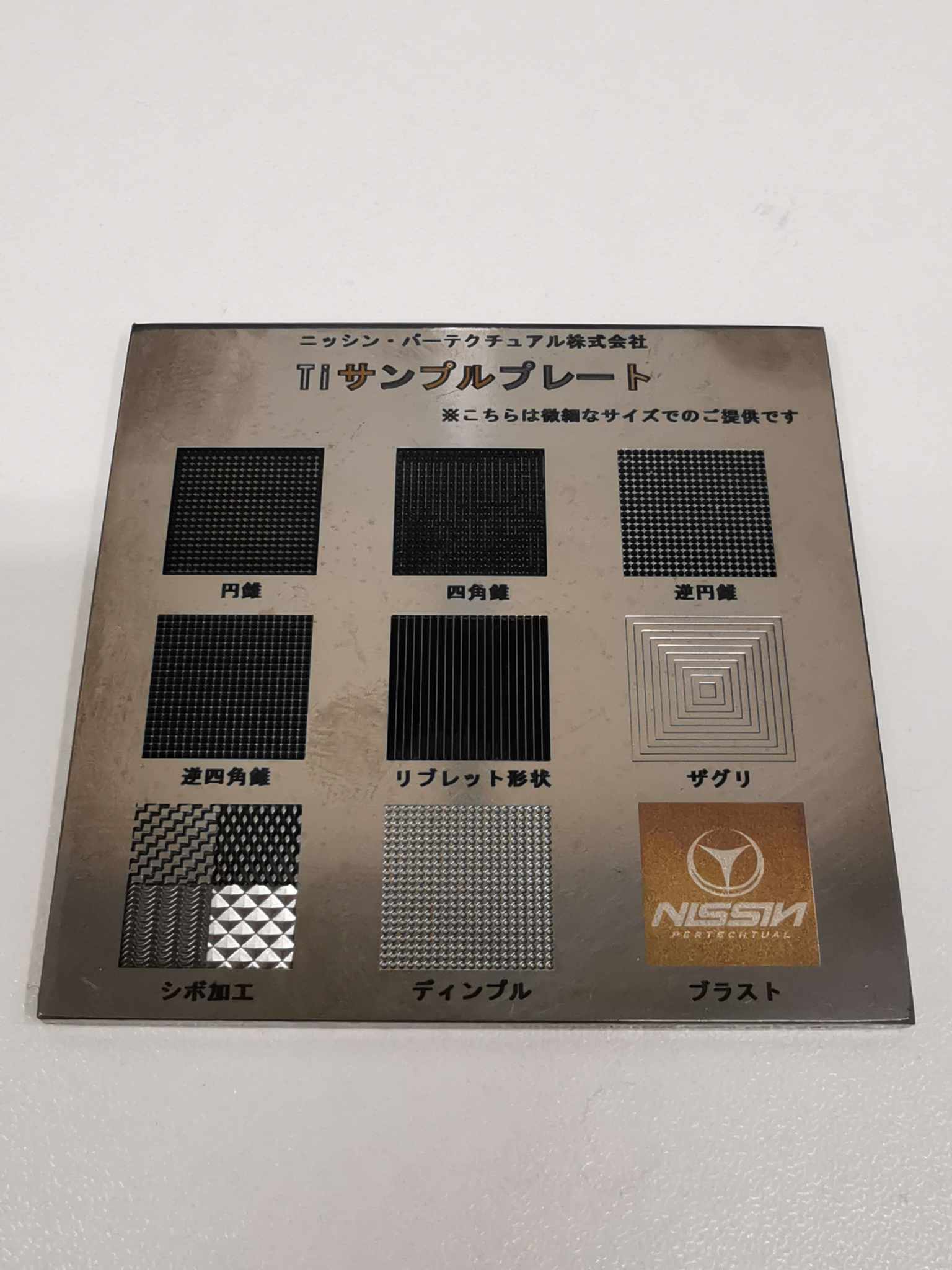

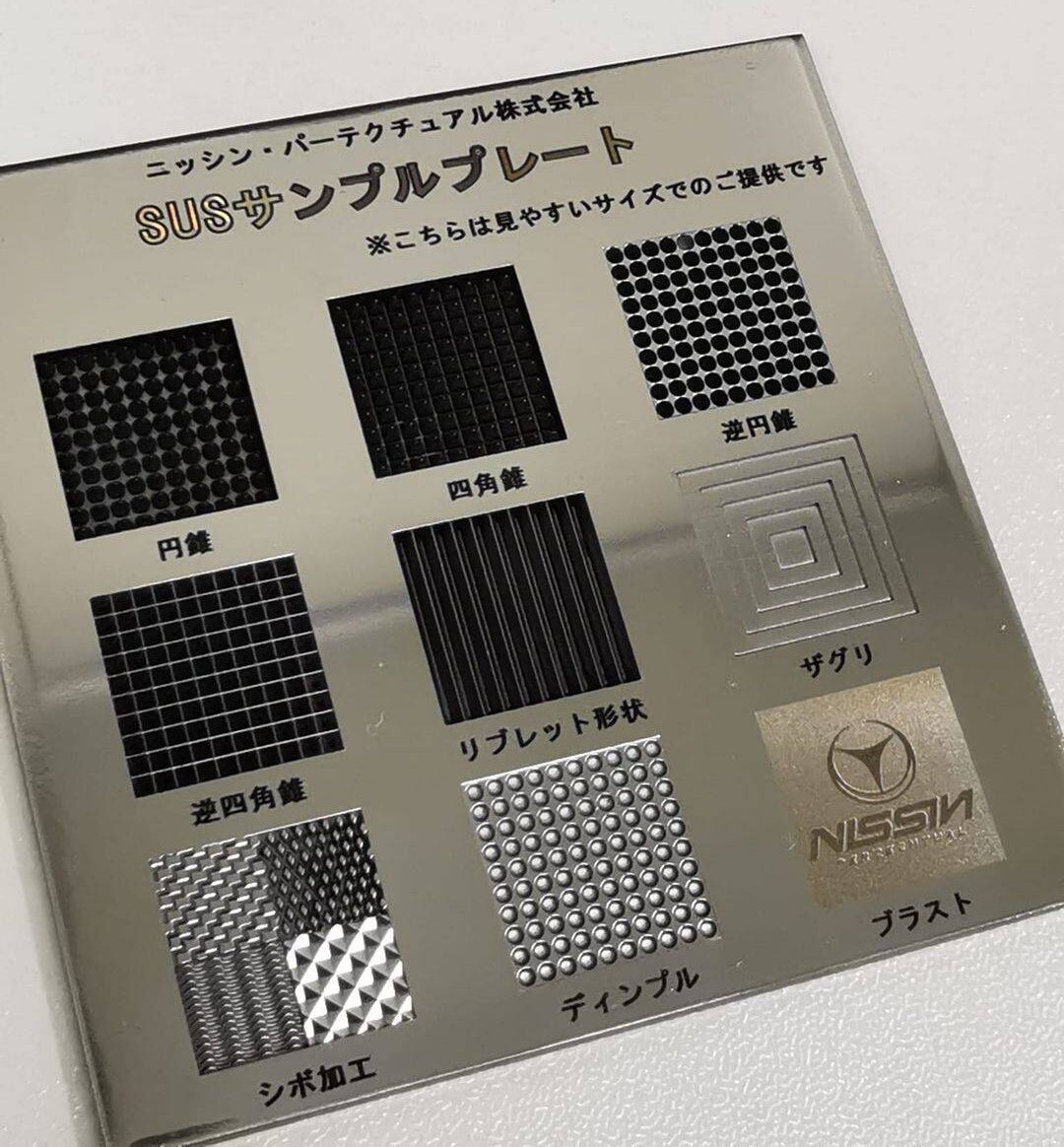

微細溝加工の応用例と実際の活用シーン

微細溝加工は、部品表面に非常に細かい溝を加工する技術であり、複雑な形状や高精度が求められる部品製造において重要です。特に、電子部品や医療機器、自動車部品の製造において、微細な溝が機能を果たすことが多く、その加工精度が製品の性能を左右します。例えば、冷却機能を持つ部品や、液体の流れを制御するための溝を持つ部品では、この技術が欠かせません。また、超硬合金やチタンのような難削材にも対応可能であり、これにより、製造業のさまざまな分野で微細溝加工が広く活用されています。

微細加工を成功させるための重要なポイント

微細加工を成功させるためには、いくつかの重要なポイントを押さえることが不可欠です。特に、精度の高い加工機の選定、環境管理、材質の適切な選定、そして精度の高い測定機器の活用がその基盤となります。これらの要素が整っていることで、微細加工の精度が保証され、最終製品の品質が向上します。加えて、加工の繰り返し性や製造コストの最適化にも大きく影響します。これらのポイントをしっかり管理することで、微細加工の成功率を高めることが可能となります。

材質選定のコツと管理方法

微細加工において、材質の選定は最も重要なステップの一つです。加工対象の材質が適切であるかどうかは、加工の難易度や最終製品の精度に大きく影響します。例えば、チタンやステンレスなどの硬度の高い材料は、特殊な加工技術を必要としますが、適切な管理と機器を使用すれば高精度な加工が可能です。また、材質の熱膨張や収縮などの特性を理解し、管理することも重要です。材質ごとの特性を把握し、適切に管理することで、製品の精度と信頼性が向上します。

超硬合金

超硬合金は、非常に硬く、耐摩耗性に優れているため、精密部品の製造において広く使用されています。しかし、その硬度のため、加工が非常に難しいという特性があります。フェムトレーザーや放電加工機のような高精度な機械を使用すれば、超硬合金でも精密な微細加工が可能です。例えば、航空機や自動車部品など、耐久性が要求される部品で多く使用されており、その高い信頼性が評価されています。正確な加工方法と機械を選定することで、超硬合金の特性を最大限に活かした製品が製造できます。

ガラス

ガラスの微細加工は、その割れやすさから特に難易度が高いとされています。しかし、フェムトレーザー加工を使用することで、熱影響を抑えながらガラスを高精度に加工することが可能です。例えば、スマートフォンのディスプレイや光学機器のレンズなど、ガラスを使用した精密部品の製造において、この技術は欠かせません。割れやすい材料でも、適切な加工技術と機器を使用すれば、精密な製品が作り出されるため、ガラス加工は今後も多くの分野で注目されるでしょう。

チタン

チタンは、軽量かつ耐食性に優れているため、航空宇宙産業や医療機器など、精度が求められる分野で多く使用されています。チタンの加工はその硬度から難しいですが、放電加工機やマシニングセンタを使用することで、精密な加工が可能です。特に、微細な穴や溝を加工する際には、高精度な機器が必要です。また、チタンは熱変形しにくいため、加工中の安定性も高く、加工後の製品の品質も優れています。この特性を活かした部品製造は、多くの産業で活用されています。

ステンレス

ステンレスは耐久性が高く、腐食に強いため、広範な分野で使用される材料です。特に医療機器や食品産業での利用が多く、その精密な加工が求められる場面が増えています。ステンレスの微細加工には、切削や放電加工が効果的です。硬度が高いため、一般的な加工方法では精度が低下しがちですが、フェムトレーザーや放電加工機を使用することで、高精度な仕上がりを実現できます。さらに、ステンレスの表面処理技術も組み合わせることで、製品の性能と耐久性が向上します。

セラミック

セラミックは、硬度が高く、耐熱性や耐摩耗性に優れている材料であり、電子部品や医療機器、エネルギー分野で多く使用されています。しかし、その脆さから加工には高度な技術が要求されます。フェムトレーザー加工を使用すれば、セラミックの微細加工でも熱影響を最小限に抑え、精密な加工が可能です。例えば、半導体製造装置や高温環境で使用される部品において、セラミックの精密加工が不可欠です。高度な加工技術により、セラミック製品の耐久性と機能性をさらに引き出すことができます。

STAVAX

STAVAXは、精密金型に適した高硬度のステンレス鋼で、優れた耐食性と磨き性を持つことから、光学機器や精密機械の部品製造に最適です。この材料は高い強度と耐久性を備えていますが、加工には高度な技術と設備が求められます。フェムトレーザーや放電加工機を使用することで、STAVAXの特性を活かしながら微細な形状を精密に加工できます。また、STAVAXは耐熱性が高いため、長期間にわたる使用にも適しており、金型や精密部品の高品質な製造を支えています。

精度の高い測定機器の役割

微細加工の精度を確保するためには、加工機だけでなく測定機器の精度も重要です。特に、ナノメートル単位の加工が必要な場合には、超高精度な測定機器が不可欠です。例えば、三次元測定機や非接触測定機を使用することで、加工後の製品の寸法を正確に測定できます。測定結果をフィードバックして加工条件を調整することで、加工精度をさらに向上させることが可能です。精密な測定機器の使用により、製品の品質が保証され、信頼性の高い結果が得られます。