微細穴加工技術の基本とは

微細穴加工技術とは、非常に小さな穴を精密に加工する技術です。この技術は、医療機器や半導体、航空宇宙産業など、多岐にわたる分野で重要な役割を果たしています。穴のサイズは数ミクロン単位で、これにより高度な機能性や小型化が可能になります。微細化が求められる理由は、製品の性能向上と効率的な材料使用にあり、技術的な進歩とともにその精度は向上し続けています。

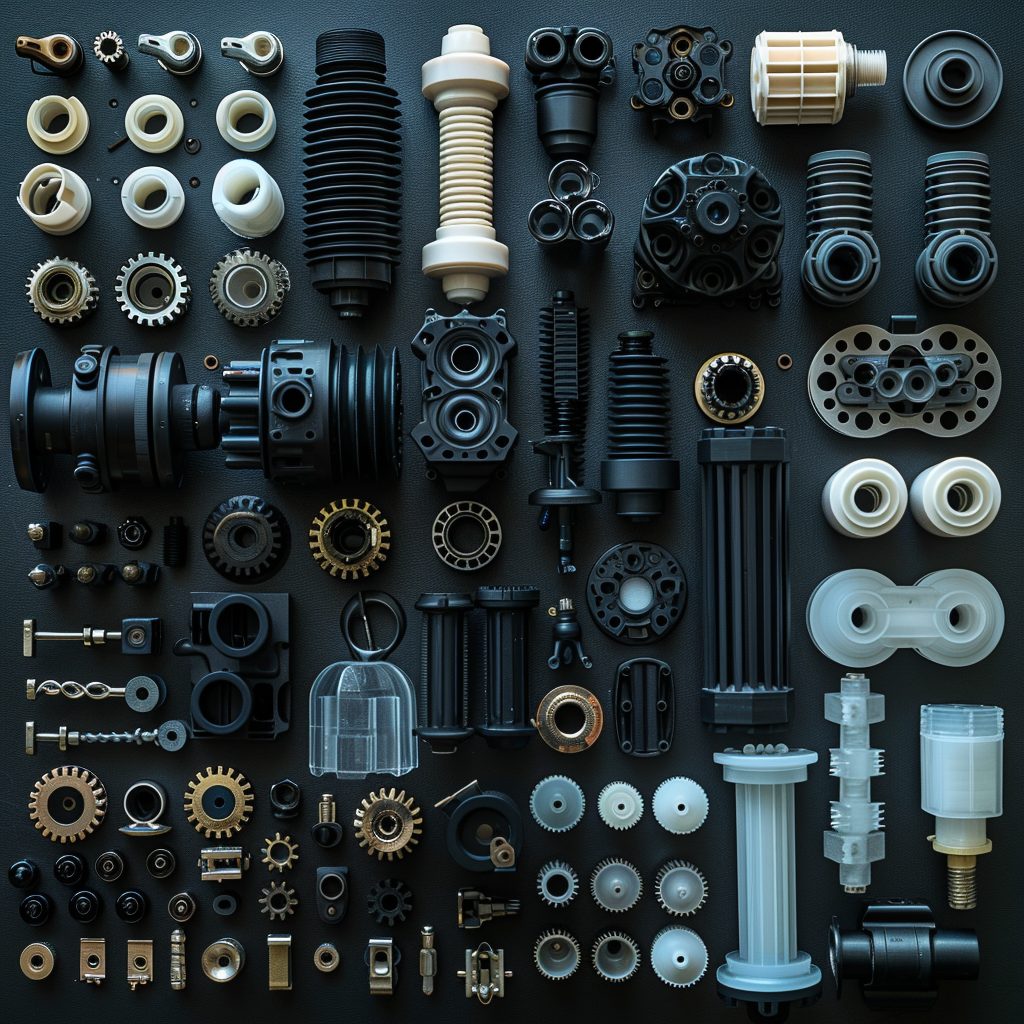

微細な穴のニーズは車業界、宇宙、医療、半導体など様々な業界でニーズがあります。ニッシン・パーテクチュアルでもいろいろな穴あけ加工をやらせていただいております。最

業界で求められる精度とその達成方法

各業界で求められる精度は非常に高く、特に航空宇宙や医療機器分野では、微細な誤差も許されません。求められる精度は数μの世界です。これを達成するためには、先進的な加工技術と精密な計測技術が不可欠です。例えば、レーザー加工や電気放電加工(EDM)が用いられ、これらは極めて高い精度を実現します。さらに、リアルタイムでの品質監視システムを組み込むことで、加工誤差を最小限に抑えることが可能です。これにより、製品の信頼性と性能が向上し、業界の厳しい要求に応えています。

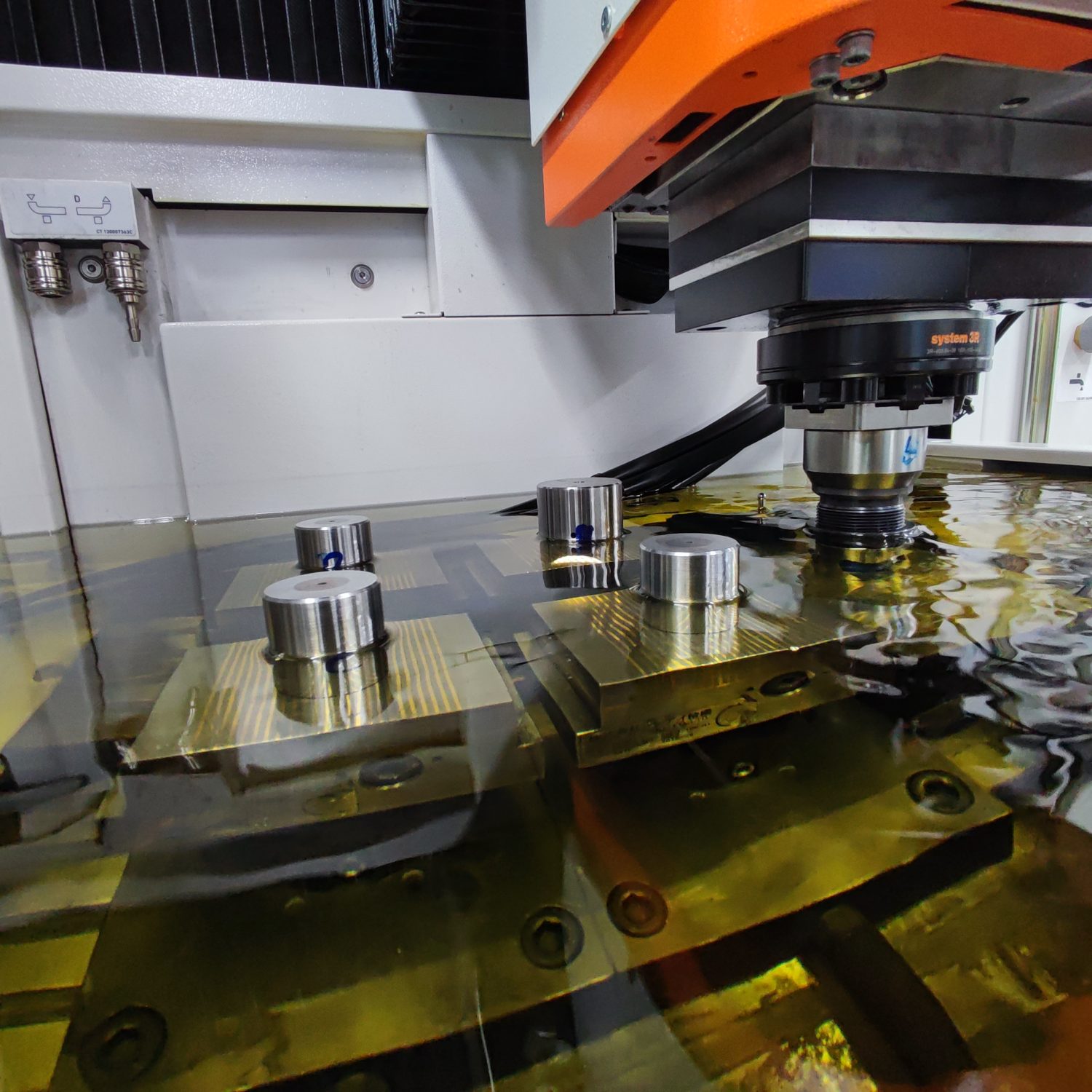

マシニングによる微細な穴加工

マシニングは、切削工具を使用して材料を削り取る加工方法で、微細な穴加工にも広く利用されています。この技術は、精密な穴の形成が求められる電子部品、医療機器、航空宇宙部品などの製造に不可欠です。

マシニングの特徴と利点

- 高精度: コンピュータ数値制御(CNC)技術を用いることで、極めて高い精度で穴を加工することが可能です。これにより、製品の品質と性能の一貫性が保たれます。

- 柔軟性: 異なる材料や形状に対応できるため、多様な製品設計に適応可能です。また、設計の変更が比較的容易であるため、短期間でのプロトタイピングが可能です。

- 自動化とスケーラビリティ: マシニングプロセスは高度に自動化されており、大量生産にも効率的に対応することができます。

応用例

- 医療機器の製造: 微細な穴が重要な役割を果たすインプラントや外科用器具の加工に使用されます。

- 電子部品の製造: プリント基板(PCB)における微細な穴加工や、コネクタとの精密な組み合わせが求められる部品の製造に利用されます。

- 航空宇宙産業: エンジン部品やフレーム構造の精密加工にマシニングが活用されています。

マシニング技術の進化により、さらに微細で複雑な加工が可能になり、これによって新しい材料との組み合わせや製品の革新が進んでいます。これは、製造業全体の効率化と製品開発の加速に寄与しています。

フェムト秒レーザーによる微細な穴加工

フェムト秒レーザーは、非常に短いパルス幅を持つレーザー光を利用した加工技術で、極めて精密な加工が可能です。フェムト秒(10^-15秒)のパルスは、材料に熱を伝える前に加工を完了させるため、熱影響ゾーンが非常に小さいか無いに等しいのが特徴です。これにより、材料の熱変形や割れが極めて少なく、高精度な加工が実現されます。

フェムト秒レーザーの特徴と利点

- 極微細加工能力: フェムト秒レーザーは、数ミクロン以下の非常に細かい穴加工が可能であり、精密なパターニングにも適用されます。

- 材料選択性が高い: 様々な材料に適用可能で、金属からプラスチック、セラミックス、さらには生体材料まで、広範囲な材料の加工が可能です。

- クリーンな加工: 加工面が滑らかで、後処理がほとんど不要な場合が多く、加工効率が良いです。

応用例

- 電子機器の製造: スマートフォンやタブレットなどの精密部品の製造に使用され、微細な配線の形成やコンポーネントの加工が行われます。

- 医療分野: 眼科手術における精密切開や、皮膚科での微細な治療に利用されることがあります。

- 研究開発: 新材料の開発や、ナノテクノロジー分野での基礎研究にも重要なツールとなっています。

フェムト秒レーザー加工技術は、その非接触性と高い加工品質により、将来的にさらなる応用範囲の拡大が期待されています。この技術は、製造業におけるイノベーションを加速させ、新たな製品開発に貢献することでしょう。

放電による微細な穴加工(EDM)

電気放電加工(EDM)は、放電現象を利用して材料を削除する精密加工技術です。この方法は、特に硬質材料や複雑な形状を持つ部品の加工に適しており、微細な穴加工にも広く用いられています。EDMは、電極とワークピース間に微小なスパーク放電を発生させ、その熱エネルギーで材料を融解・蒸発させて穴を形成します。

EDMの特徴と利点

- 材料の硬度に依存しない加工: EDMは物理的な切削力を使用しないため、超硬材料でも容易に加工できます。

- 高精度: 放電加工は非常に精密な穴を形成でき、公差範囲が非常に狭い加工が可能です。

- 表面品質: 加工後の表面は滑らかで、後処理の必要が少なくなります。

応用例

- 航空宇宙業界: エンジン部品や冷却通路の微細穴加工に使用され、耐熱性と効率を向上させます。

- 医療機器: 植込み型医療デバイスや外科用器具の精密な部品加工に利用されます。

EDM加工は、加工する際に材料と電極の間に特定の電気絶縁液を必要とし、この液体が放電間隔を保持し、放電を助ける役割を果たします。また、加工パラメータ(放電エネルギー、パルス間隔、放電時間など)の厳密な管理が求められ、これにより加工の精度が大きく左右されます。

微細な穴加工が使われている素材

微細な穴加工技術は、特に精密な部品が必要とされる多くの産業で用いられています。以下に、そのような技術が活用されている代表的な素材をご紹介します。

アルミニウムの利点と微細穴加工の応用

アルミニウムはその軽量性や優れた導電性、耐食性によって、多くの産業で重宝されています。特に、微細穴加工技術の分野では、これらの特性が極めて有効で、精密な部品製造に不可欠です。微細加工技術においてアルミニウムは、高精度な加工が可能でありながら、加工機械への負担を減少させるため、広く利用されています。

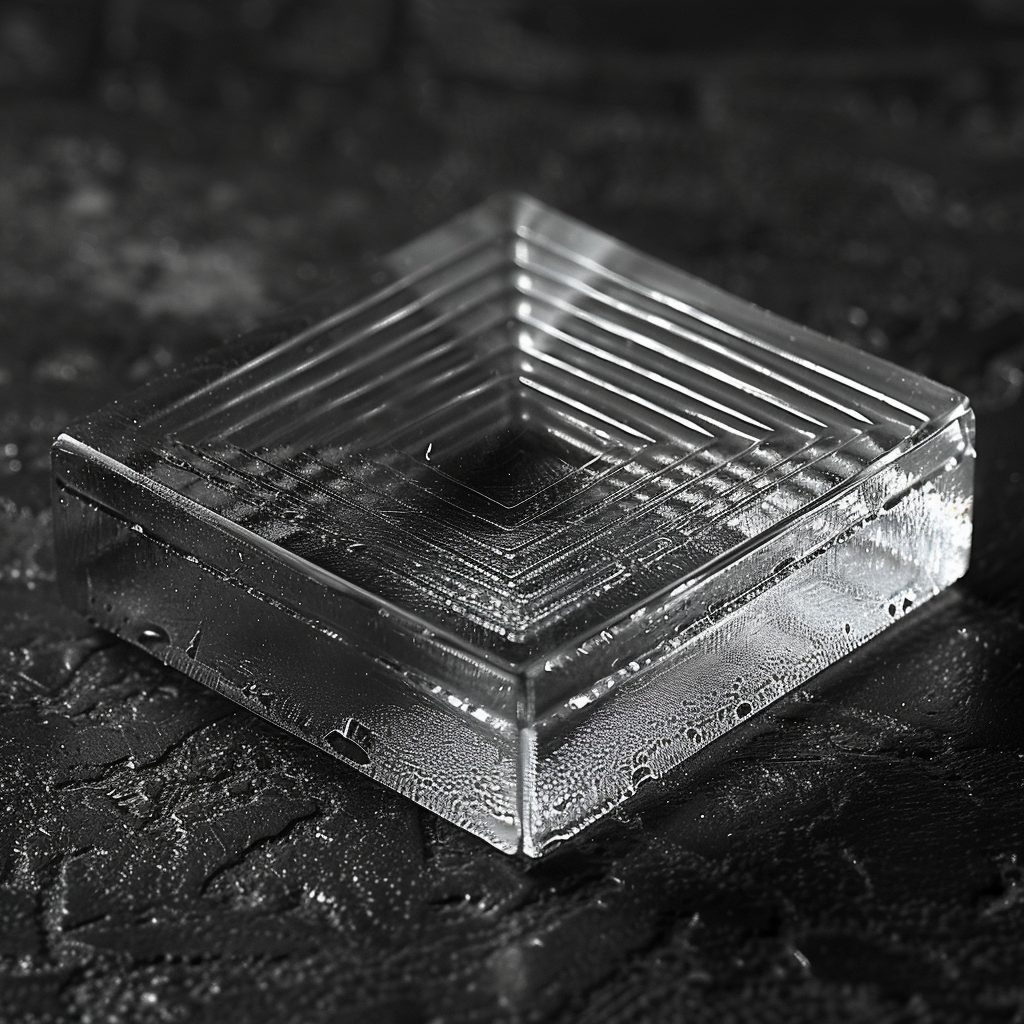

ガラス材料の加工技術:透明性と精度を両立

ガラスはその透明性が求められる場面で多用される素材ですが、加工技術には特有の困難が伴います。特に精密な穴加工を行う際には、割れや欠けが発生しやすいため、高度な技術が必要です。最近では、レーザー加工などの先進技術が用いられ、これらの問題を克服しつつあります。

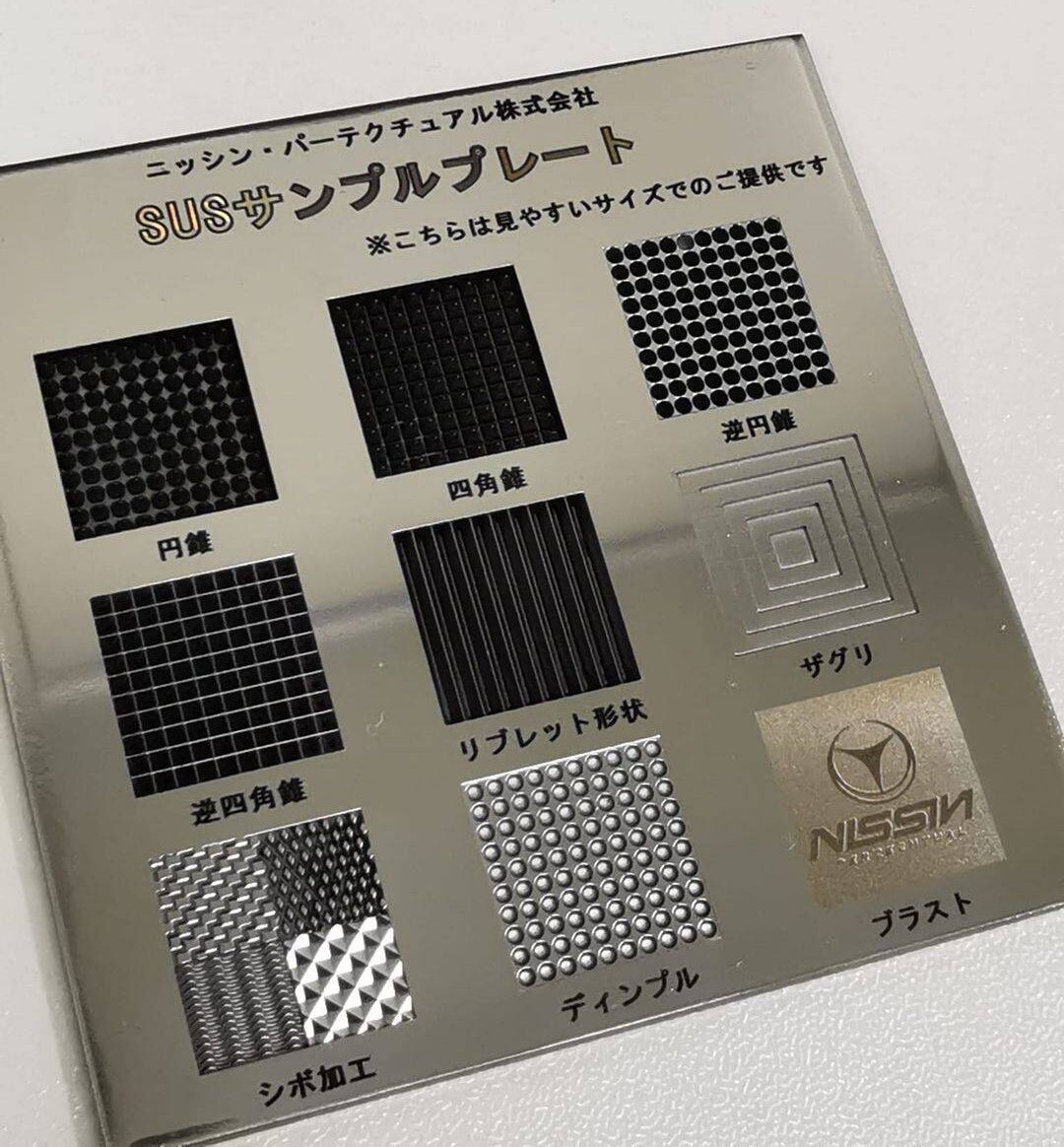

ステンレス素材における耐久性と加工法

ステンレスはその耐腐食性と高い強度から、特に厳しい環境下での使用に適しています。微細穴加工においても、これらの特性により長期間にわたる使用が可能であり、多くの工業製品に利用されています。適切な加工技術を用いることで、耐久性を損なうことなく、高精度な加工が行えます。

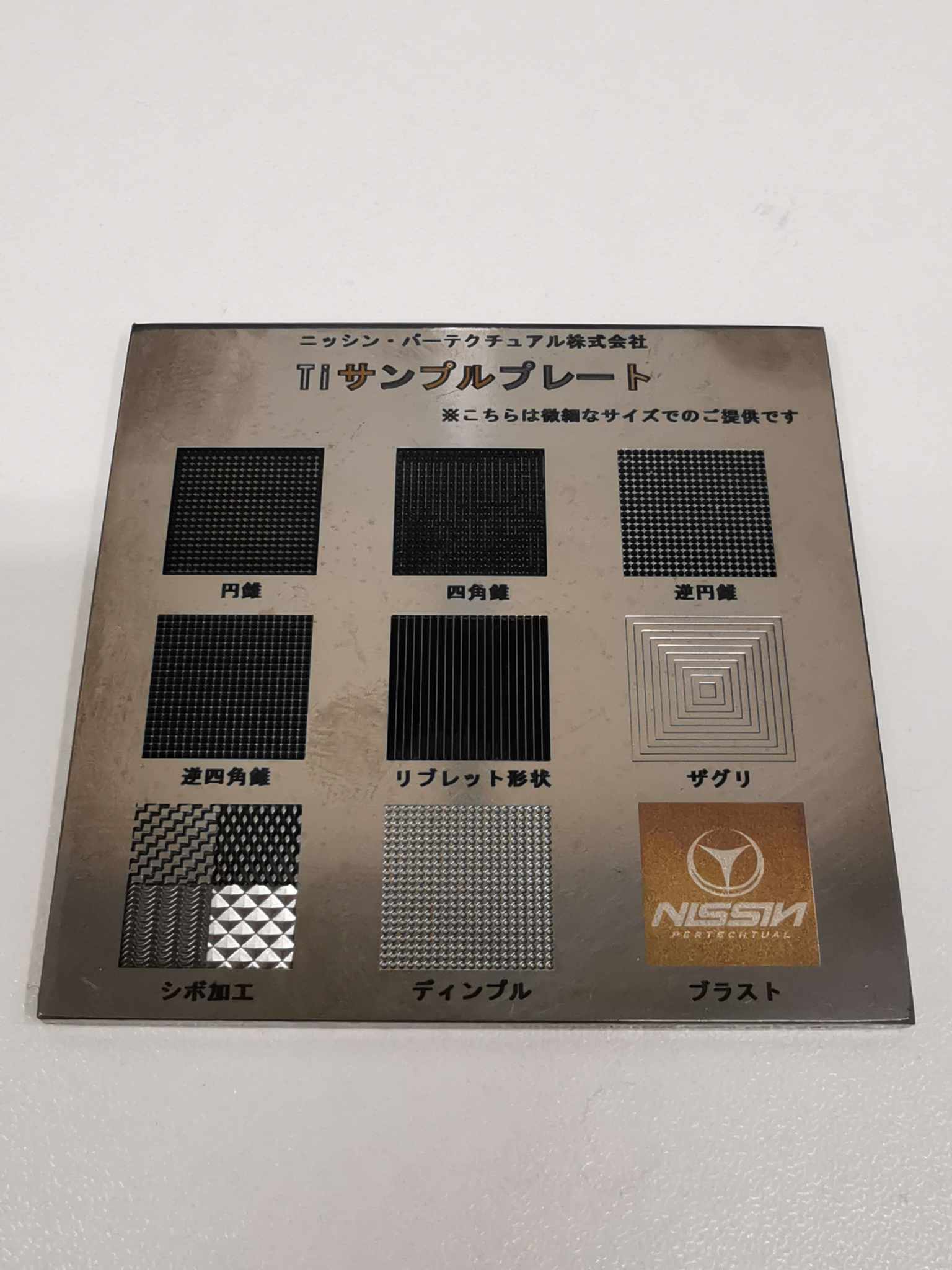

チタン:軽量かつ高強度の穴加工選択肢

チタンは航空宇宙産業をはじめとする多くの分野で価値を見出されている素材です。その高強度と軽量性を生かした微細穴加工技術は、高い性能を持つ部品製造に寄与しています。チタンの加工技術は日進月歩で進化しており、より精密で効率的な方法が開発されています。

超硬合金を使用した穴加工の精密性

超硬合金は、その硬度と耐摩耗性に優れるため、高精度な加工が求められる場合に選ばれる材料です。これを用いた穴加工技術は、難加工材料への対応や、長寿命化などの面で大きなメリットをもたらします。精密な穴加工が可能になることで、製品の品質向上が図られます。

セラミック素材のチャレンジとイノベーション

セラミックは高い硬度と耐熱性を持つ一方で、加工が非常に困難な材料でもあります。しかし最近の技術革新により、微細穴加工を含む多様な加工方法が開発され、これらの欠点を克服しつつあることが大きな進歩です。これにより、セラミックの新たな可能性が拓かれています。

今後の微細穴加工技術の展望

微細穴加工技術の未来は、さらなる精度向上と応用範囲の拡大が予想されます。ナノテクノロジーの進展と連携して、より小さな穴の加工が可能になり、新しい材料や合成方法との組み合わせが研究されています。また、環境への影響を最小限に抑えるエコフレンドリーな加工方法も開発の重点となります。技術の進化は、自動車からエネルギー、バイオテクノロジーに至るまで、幅広い産業でのイノベーションを促進するでしょう。これらの進歩は、市場の新たな需要を生み出す原動力となります。

私の人生は微細な穴への情熱に燃え尽きる。毎秒、毎瞬間、ミクロン単位の完璧を追求し、魂を鍛える。この挑戦こそが私のすべて!そして今、この穴があったら、もう入りたい!

ニッシン・パーテクチュアル株式会社

ニッシン・パーテクチュアル株式会社代表取締役社長 中村稔

詳細プロフィールは⇒こちら